и нажмите кнопку «В корзину».

Объемные компрессоры: поршневые компрессоры

Процессы всасывания, сжатия и расширения в поршневом компрессоре

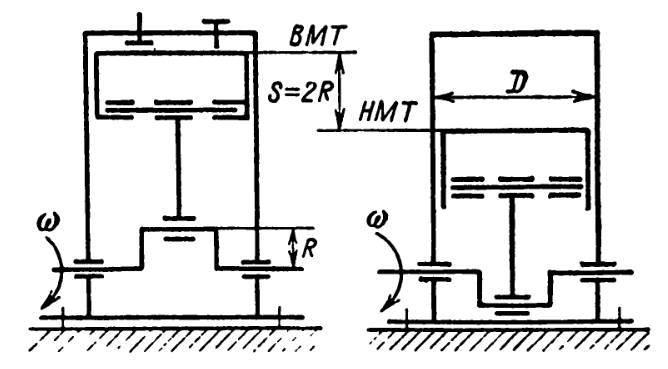

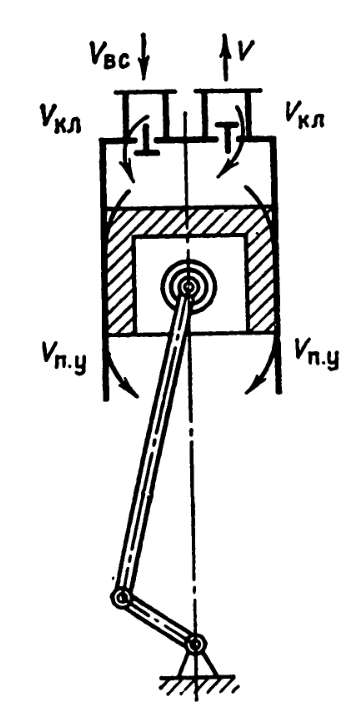

Рабочие процессы. Поршневой компрессор — объемная машина, у которой всасывание, сжатие и вытеснение газа производятся поршнем, перемещающимся в цилиндре возвратно-поступательно (рис. 3.1).

Наиболее распространены поршневые компрессоры с приводом от электродвигателя. В этом случае преобразование вращательного движения вала двигателя в возвратнопоступательное движение поршня происходит при помощи кривошипно-шатунного механизма, состоящего в общем случае из вала с кривошипом (или коленом), шатуна и крейцкопфа (ползуна) (рис. 3.2,6).

В ряде конструкций ползун (крейцкопф) отсутствует и его назначение — спрямлять движение — выполняет поршень удлиненной формы (рис. 3.2,а). Поэтому различают два конструктивных типа поршневого компрессора — крейцкопфные и бескрейцкопфные.

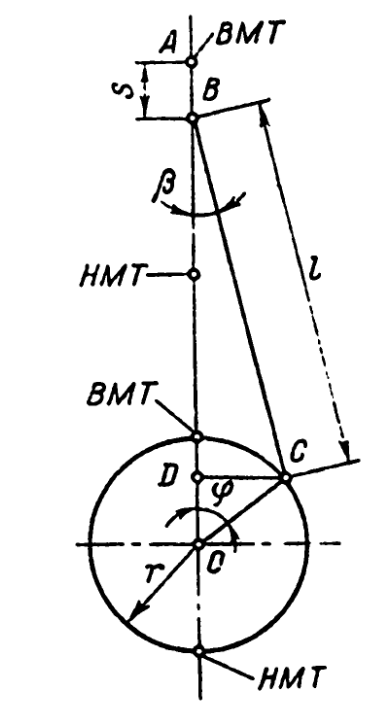

В теории машин и механизмов отмечаются два характерных положения кривошипно-шатунного механизма, наблюдающиеся в те моменты, когда геометрическая ось шатуна пересекает плоскость кривошипа (колена). Такие положениямеханизма называются мертвыми, а соответственно положения поршня мертвыми точками.

В последующем положение поршня в момент его наибольшего удаления от вала будем называть верхней мертвой точкой (ВМТ), соответственно наименьшее удаление поршня — нижней

мертвой точкой (НМТ). Расстояние между мертвыми точками для рабочей полости цилиндра равно ходу поршня s, который равен двум радиусам кривошипа 2г. Как видно из схем рис. 3.2, поршень может работать одной стороной (а) или двумя сторонами (б). Поэтому различают поршневые компрессоры двух типов: одностороннего и двухстороннего действия.

Крейцкопфные компрессоры могут быть как с цилиндрами двухстороннего действия, так и с цилиндрами одностороннего действия.

Бескрейцкопфные компрессоры выполняются только с цилиндрами одностороннего действия.

Торцевая поверхность поршня 7 (со стороны клапанов), поверхность клапанной коробки вместе с клапанами 3 и 5, внутренняя поверхность цилиндра 8 образуют рабочую полость цилиндра бескрейц-копфного компрессора простого действия (рис. 3.2, а). Поршень 7 совершает возвратно-поступательное движение, которое обеспечивается кривошипно-шатунным механизмом. При движении поршня от крайнего левого положения в цилиндре создается разрежение. Под действием разности давлений всасывающий клапан 5 открывается и газ поступает в цилиндр. Поступление газа в цилиндр продолжается до тех пор, пока поршень не придет в крайнее правое положение. В этот момент клапан 5 закрывается. Процесс всасывания заканчивается.

Рис. 3.2. Конструктивные схемы компрессора

Рис. 3.2. Конструктивные схемы компрессораПри движении поршня к ВМТ начинает уменьшаться рабочая полость цилиндра и повышается давление в цилиндре. Происходит процесс сжатия газа. Когда давление в цилиндре превысит давление за нагнетательным клапаном 3, последний под действием разности давлений открывается и происходит нагнетание газа в нагнетательный патрубок.

Нагнетание происходит до тех пор, пока поршень не придет в крайнее левое положение. Объем газа в цилиндре компрессора в этот момент минимальный — это мертвый объем. Газ находится в мертвом объеме под давлением, и, когда происходит движение поршня от ВМТ к НМТ, газ расширяется, занимая некоторую долю рабочего объема цилиндра. Процесс расширения газа из мертвого объема называется процессом обратного расширения.

По такой схеме выполняются обычно компрессоры малой производительности.

Цилиндры, в которых рабочие процессы происходят по обе стороны, называются цилиндрами двухстороннего действия. Рабочие процессы в цилиндрах двухстороннего действия происходят одновременно в обеих полостях, но процессы смещены по времени на продолжительность хода поршня. Передача движения от кривошипно-шатунного механизма к поршню осуществляется через шток 9 и крейцкопф (ползун) 10, который движется в специальных направляющих 11 (рис. 3.2,6).

В тех случаях, когда требуемое давление газа не может быть получено сжатием в одном цилиндре, применяются компрессоры со ступенями давления, называемые многоступенчатыми. В- таких компрессорах сжатие происходит многократно в последовательно соединенных цилиндрах, разобщенных клапанами. Между цилиндрами поток газа проходит через межсту-пенные охладители. В некоторых конструкциях многоступенчатое сжатие достигается в одном цилиндре поршнем с несколькими диаметрами.

Ступень цилиндра состоит из рабочего цилиндра, поршня и системы клапанов. Рабочий объем ступени поршневого компрессора характеризуется объемом, который поршень описывает за один ход или за единицу времени.

Ступень поршневого компрессора имеет мертвое пространство с объемом VM. Это — объем газа между крышкой цилиндра и поршнем, в зазоре между поршнем и рабочей поверхностью цилиндра, в клапанных гнездах и в самих клапанах, в выемках и каналах поршня и цилиндра. Мертвое пространство необходимо для исключения удара поршня о крышку из-за температурных деформаций деталей механизма движения и штока или при избытке смазки. Осевой зазор между крышкой и торцом поршня 5Л, называемый линейным мертвым пространством, мм, принимается равным

sπ = 0,5 + 0,005s.

Относительное мертвое пространство — отношение объема мертвого пространства к объему, описанному поршнем за один его ход:

aм = Vm/Vk.

Объемная производительность компрессора V, м³/с, м³/мин, м³/ч,— объем нагнетаемого газа в единицу времени, приведенный к условиям всасывания, т.е. к давлению и температуре во всасывающем патрубке компрессора.

Массовая производительность т, кг/с, кг/мин, кг/ч, представляет собой произведение объемной производительности V на плотность газа во всасывающем патрубке р: т — pV, где р определяется уравнением состояния.

Приведенная производительность (подача) компрессора Vo — объем сухого газа, нагнетаемый в единицу времени, приведенный к нормальным условиям. Нормальные условия — атмосферное давление Ро = 0,1013 МПа и температура То — 273 К.

Приведенная производительность не включает объем водяных паров во всасываемом газе и поэтому представляет интерес для потребителя, поскольку определяет количество только сухого газа.

Объемная производительность, как и массовая, зависит от внешних условий, поэтому не может служить расчетным параметром компрессора. Если известны относительный объем сухого газа в общем объеме всасываемого газа давление и температура газа во всасывающем патрубке рвс и Гвс и объемная производительность V, то приведенная производительность компрессора может быть определена по формуле.

Теоретический процесс. Совокупность процессов всасывания, сжатия и нагнетания газа составляет для каждой ступени рабочий; процесс. Поскольку процесс ступени многоступенчатого компрессора не

отличается от процесса одноступенчатого компрессора, многоступенчатый компрессор может рассматриваться как совокупность последовательно соединенных одноступенчатых компрессоров, между которыми установлены промежуточные холодильники.

Рассмотрим теоретический процесс ступени, введя следующие допущения:

- а) отсутствует мертвое пространство;

- б) нет потерь в потоке газа при всасывании и нагнетании;

- в) отсутствует теплообмен между газом и стенками, с которыми газ соприкасается при всасывании и нагнетании;

- г) отсутствуют неплотности в клапанах, поршневых и сальниковых уплотнениях, и, следовательно, нет перетечек и утечек газа;

- д) всасывающие клапаны открываются в НМТ и закрываются в ВМТ мгновенно. Нагнетательные клапаны открываются при давлении в цилиндре, равном давлению в нагнетательном патрубке, и закрываются в ВМТ;

- е) отсутствует трение между движущимися деталями поршневой группы.

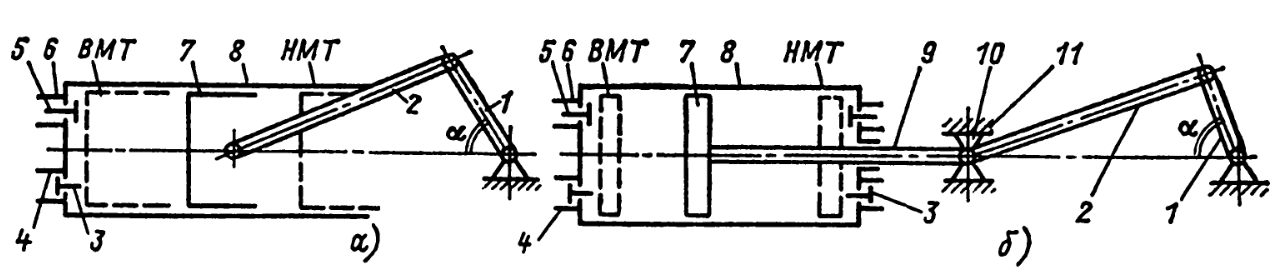

Теоретический процесс ступени компрессора представлен на рис. 3.3.

Линия 4-1 представляет собой процесс всасывания при постоянном давлении р11 линия 1-2 — процесс сжатия в рабочей полости цилиндра от давления р1 до давления р2; линия 2-3 — процесс нагнетания газа при постоянном давлении р2. При всасывании газ перемещается из приемной емкости в рабочую полость цилиндра, при нагнетании газ перемещается из рабочей полости цилиндра в газопровод.

В момент начала движения поршня от ВМТ к НМТ (точка 4) открывается всасывающий клапан и на всем ходу поршня) осуществляется всасывание. В момент перемены направления движения поршня (от НМТ к ВМТ) всасывающий клапан закрывается и начинается сжатие (точка 1), которое заканчивается при давлении газа в цилиндре, равном давлению газа за нагнетательным клапаном (точка 2). На оставшейся части хода при движении поршня от НМТ к ВМТ осуществляется нагнетание, которое заканчивается при положении поршня в ВМТ (точка 3). В момент начала движения от ВМТ к НМТ нагнетательный клапан закрывается, давление газа в цилиндре резко падает до давления ри всасывающий клапан открывается и начинается всасывание.

Процессы всасывания и нагнетания происходят теоретически при постоянных удельных объемах v1 и v2f и поэтому невозможно изобразить процесс ступени компрессора в термодинамической системе р, координат, где v = var. Следует принять для изображения процесса компрессора систему р, 1/-координат, в которой V — переменный объем газа в рабочем пространстве цилиндра. Диаграмма, построенная в р, V-координатах, называется индикаторной.

Площадь индикаторной диаграммы определяется произведением давления и объема и, следовательно, по размерности является работой компрессорного процесса за один оборот вала (за два хода поршня). Это внутренняя работа L совершается поршнем в цилиндре компрессора. Эта работа выражается площадью, ограниченной линиями 1-2, 2-Зк 3-4 и 4-1. Принимают работу, отдаваемую газу в компрессоре, положительной (процессы сжатия и нагнетания), а работу, получаемую от газа в компрессоре,— отрицательной (процесс всасывания).

Действительный процесс. В ступени, работающей по действительному циклу, в отличие от теоретического:

- а) имеется мертвое пространство, в котором периодически происходит расширение газа;

- б) имеют место потери энергии при всасывании и нагнетании;

- в) давление и температура газа в процессах всасывания и нагнетания непостоянны;

- г) в клапанах, поршневых и сальниковых уплотнениях вследствие неплотностей возникают пере-течки и утечки газа;

- д) в процессах расширения и сжатия между газом и стенками, с которыми он соприкасается, происходит темплообмен, интенсивность которого и, следовательно, показатели политроп процессов изменяются;

- е) во всех процессах (всасывание, сжатие, нагнетание и расширение) имеет место тепловая инерция, оказывающая существенное влияние на теплообмен между газом и стенками;

- ж) клапаны вследствие пульсации потока газа, прихватывания запорного органа к седлу, слабины или излишней жесткости пружин и т. д. не открываются и не закрываются мгновенно;

- з) энергия, затрачиваемая на трение между движущимися и неподвижными деталями цилиндровопоршневой группы, преобразуется в тепло, воспринимаемое стенками и газом.

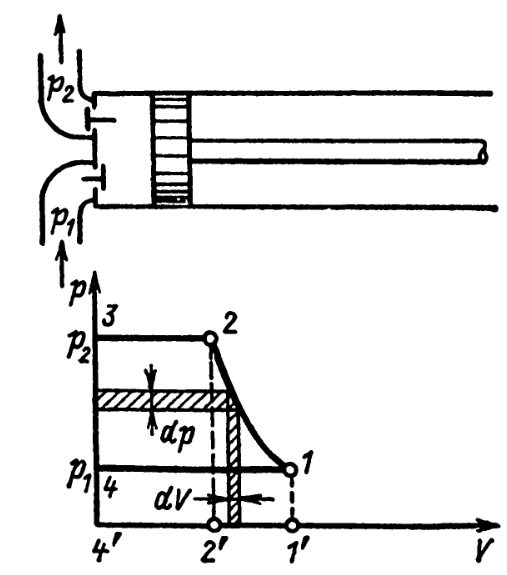

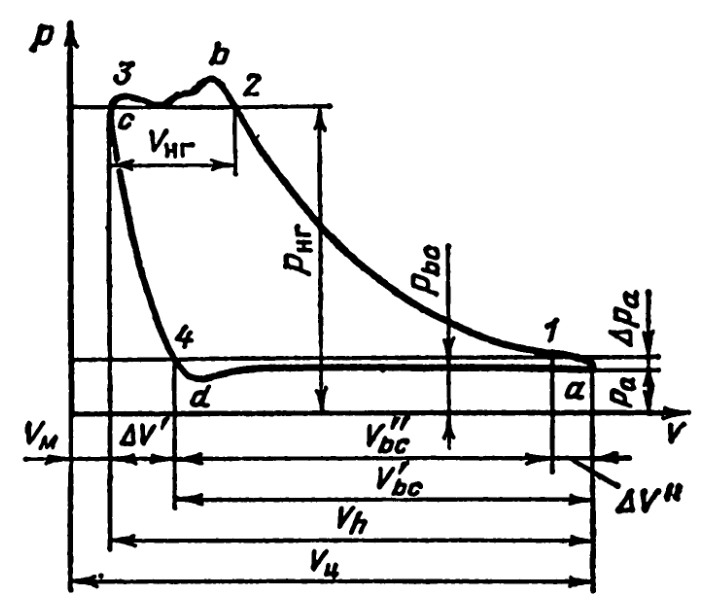

Индикаторная диаграмма поршневого компрессора

Графическая зависимость давления газа в цилиндре компрессора от положения поршня за оборот вала называется индикаторной диаграммой. Обычно по горизонтальной оси откладывают в масштабе длину пути поршня или объем, им описываемый, а по вертикальной оси — давление газа в цилиндре. Иногда индикаторную диаграмму строят в р, а-координатах, где а — угол поворота коленчатого вала от мертвого положения.

Площадь индикаторной диаграммы, построенной в определенном масштабе в р, ^-координатах, пропорциональна работе и мощности компрессора за один оборот вала. Индикаторная диаграмма получила свое название от индикаторного устройства, с помощью которого она получается и строится в р, V-коор-динатах.

Действительная индикаторная диаграмма ступени компрессора изображена на рис. 3.5. Точка d на диаграмме соответствует началу открытия, точка а — закрытию всасывающего клапана. Началу открытия нагнетательного клапана на диаграмме соответствует точка Ь, его закрытию — точка с. Линия d-a изображает на диаграмме процесс всасывания, а-Ь — процесс сжатия, Ь-с — процесс нагнетания и c-d — процесс расширения газа, находящегося в мертвом пространстве. Изменение температуры всасывания газа происходит из-за его подогрева горячими стенками рабочей полости и превращения в теплоту работы дросселирования газа через всасывающие клапаны. Изменение давления газа в процессе всасывания связано с неравномерностью движения поршня, а также из-за изменения проходных сечений клапана в периоды открытия и закрытия.

На процесс сжатия влияют утечки и перетечки газа через неплотности клапанов, поршневых и сальниковых уплотнений. В начале сжатия температура газа ниже температуры стенок рабочей полости из-за тепловой инерции. Поэтому начальный период процесса сжатия происходит с подводом теплоты к тазу (показатель политропы сжатия п на данном участке процесса

Ниже показателя изоэнтропы k). При сжатии газа температура его возрастает и наступает момент, когда температура газа становится равной температуре стенок (п — k). При дальнейшем сжатии газа его температура превышает температуру стенок рабочей полости, и поэтому процесс сжатия происходит с отводом теплоты от газа (п>к).

Процесс нагнетания, как и процесс всасывания, протекает при переменных массе, температуре и давлении газа. Процесс расширения, как и процесс сжатия, протекает практически при постоянной массе газа и переменном показателе политропы п.

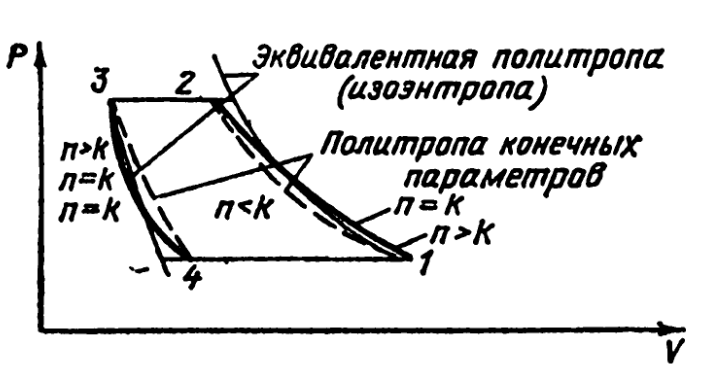

При анализе индикаторных диаграмм и выполнении термодинамических расчетов поршневого компрессора пользуются политропой конечных параметров, которая представляет собой условную политро-пическую зависимость с постоянным показателем. Политропа конечных параметров отличается тем, что параметры газа в начале и в конце процесса совпадают с параметрами газа, определяемыми действительной политропой. По политропе конечных параметров определяются параметры газа в конце процесса, если известны параметры в начале процесса. Для вычисления работы, затрачиваемой в действительном цикле, удобно пользоваться эквивалентными политропами, которые в современных поршневых компрессорах можно считать изоэнтропами (рис. 3.6).

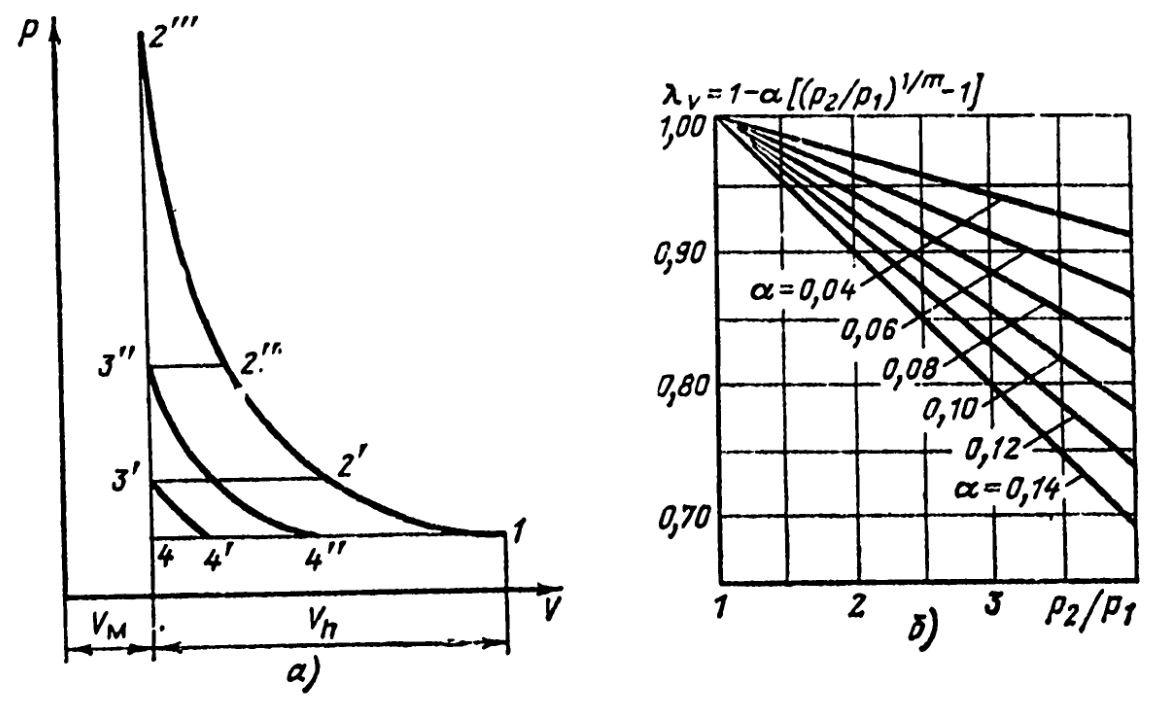

Коэффициент наполнения ступени поршневого компрессора

Многоступенчатое сжатие в поршневом компрессоре

При большом отношении давлений поршневой компрессор выполняется многоступенчатым. 7/5-диаграмма многоступенчатого компрессора приведена на рис. 2.5.

Газ после сжатия в первой ступени направляется в промежуточный холодильник, из которого поступает во вторую ступень. После сжатия во второй ступени газ снова направляется в холодильник, из которого поступает в третью ступень и т.д.

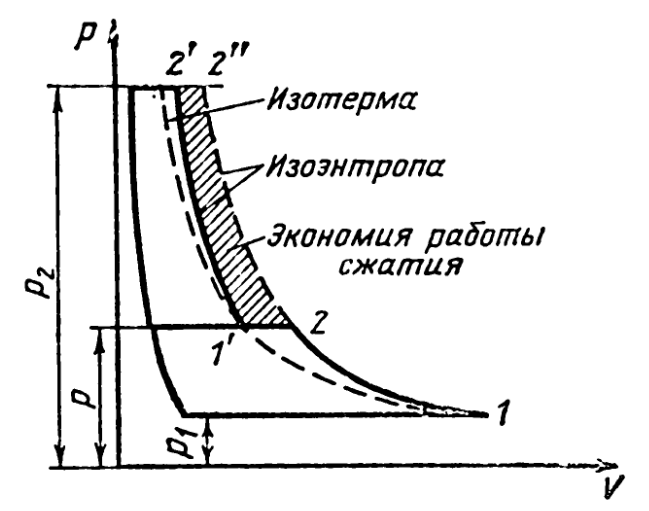

В многоступенчатом процессе политропное или изоэнтропное сжатие в каждой ступени дополняется изобарным охлаждением в промежуточном холодильнике. Можно представить процесс, состоящий из одноступенчатых (рис. 3.11), и сумма работ будет равна работе многоступенчатого сжатия.

Многоступенчатое сжатие с промежуточным охлаждением дает возможность приблизить процесс к изотермическому с минимальной затрачиваемой работой и исключает возможность повышения температуры сжимаемого газа до величины, недопустимой с точки зрения безопасности эксплуатации компрессора. При высокой температуре может начаться разложение масла и износ трущихся поверхностей. Большую опасность при высоких температурах представляет масляный нагар, образующийся в цилиндрах и трубопроводах компрессора.

Под влиянием статического электричества нагар начинает тлеть и при наличии кислорода в газе воспламеняются пары масла, находящиеся в нем, в результате чего происходит взрыв. Поэтому допустимая температура газа в компрессоре для воздуха составляет не более 453 К, что ниже температуры вспышки паров масла, употребляемого для смазки узла цилиндра компрессора.

Переход на многоступенчатое сжатие позволяет также снизить поршневые силы и соответственно уменьшить массу и габариты компрессора.

Объемный коэффициент ступени зависит от отношения давлений. Выполнение компрессора одноступенчатым при больших отношениях давления из-за малого объемного коэффициента Х0 может привести к недопустимому увеличению размеров и массы.

Выбор оптимального числа ступеней поршневого компрессора

Теоретически процесс охлаждаемого компрессора с увеличением числа ступеней приближается к наиболее экономичному — изотермическому. Однако в действительном многоступенчатом компрессоре с увеличением числа ступеней будут возрастать потери давления в участках газового тракта и, следовательно, будут возрастать потери энергии. В связи с этим выигрыш в потребляемой мощности от приближения цикла компрессора к изотермическому уменьшается.

Таким образом, увеличение количества ступеней, с одной стороны, повышает экономичность многоступенчатого компрессора из-за приближения его цикла к изотермическому, а с другой — уменьшает экономичность из-за возрастания потерь энергии в газовом тракте. Компрессор с большим количеством ступеней с конструктивной точки зрения более сложен, поэтому требует больших затрат при изготовлении и эксплуатации. Эти обстоятельства должны учитываться при выборе числа ступеней многоступенчатого компрессора. Компрессоры выполняются с различным количеством ступеней соответственно табл. 3.2 для двухатомных газов (k = 1,4).

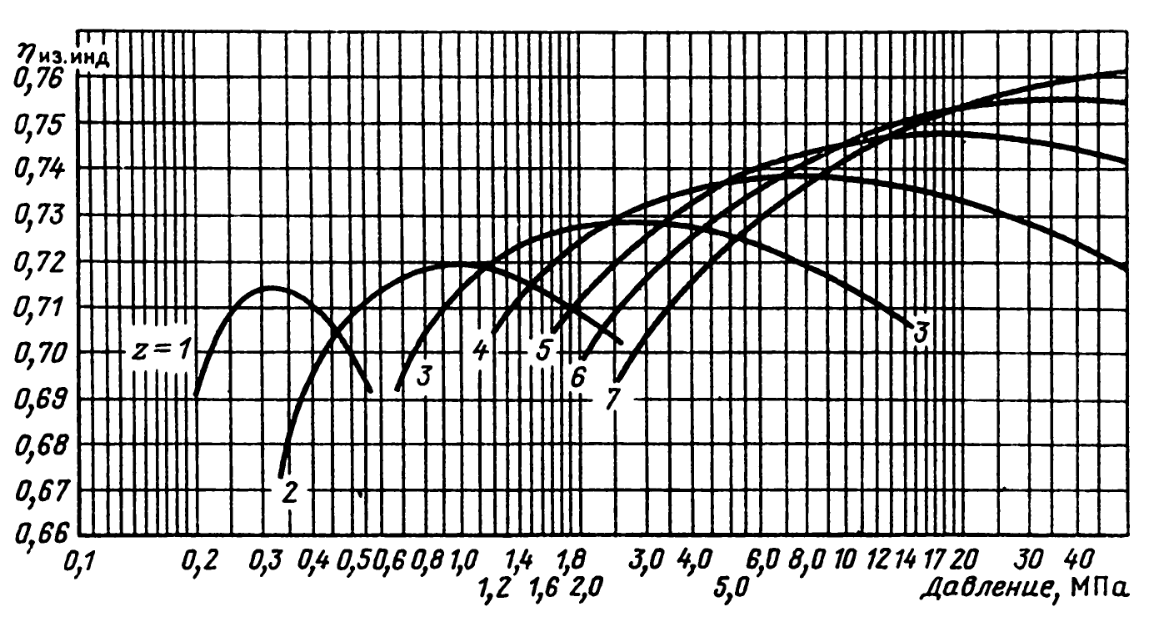

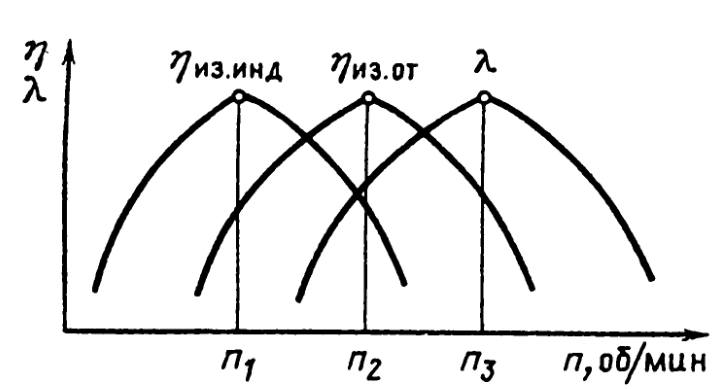

Если для оценки экономичности сжатия воспользоваться изотермическим индикаторным коэффициентом полезного действия г\пз. ИНд, представляющим собой отношение работы в изотермическом процессе к суммарной индикаторной работе в многоступенчатом компрессоре, оптимальное количество ступеней такого компрессора должно соответствовать максимуму Г)из- инд.

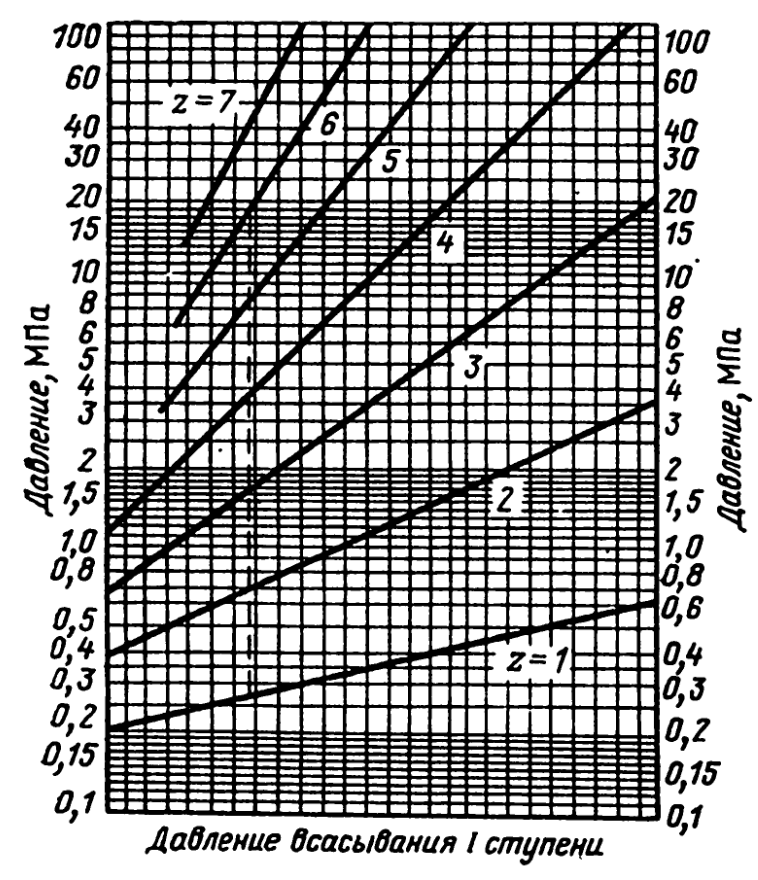

Зависимость тз-инд от конечного давления для компрессоров с различным числом ступеней z для двухатомных газов представлена на рис. 3.13.

В многоступенчатых компрессорах, предназначенных для сжатия многоатомных газов, имеющих более высокую плотность, число ступеней должно быть меньшим, чем определенное по графику, изображенному на рис. 3.13. В компрессорах, предназначенных для сжатия водорода, гелия и других газов с малой плотностью, число ступеней должно быть большим, чем определенное по графику.

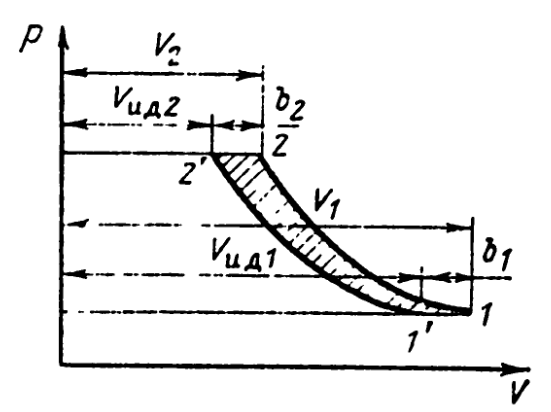

Рис. 3.14. К расчету производительности и объемов всасываемого ступенями газа

Рис. 3.14. К расчету производительности и объемов всасываемого ступенями газа

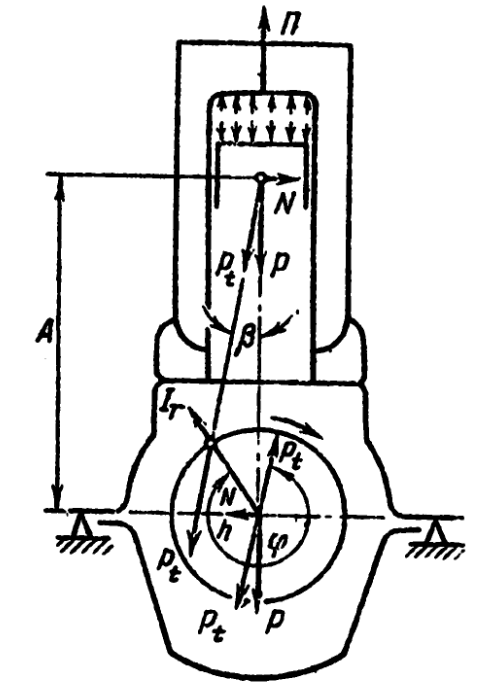

Динамика поршневого компрессора. Диаграммы поршневых и тангенциальных сил

На торцевые поверхности поршней и цилиндров ступеней компрессора, последовательно расположенных в каждом его ряду, действуют силы, представляющие собой равнодействующие давления газа на эти поверхности. Сила, действующая на поршни, передается на палец крейцкопфа в компрессоре двойного действия или палец поршня в компрессоре одностороннего действия. Такая же сила, действующая, на торцевые поверхности цилиндров, прижимает последние к станине или отрывает их от нее. Помимо силы П, которую будем называть поршневой силой от давления газа, на палец крейцкопфа в компрессоре двойного действия действует сила инерции 1в возвратно-движущихся поршня, штока и крейцкопфа. В компрессоре одностороннего действия на палец поршня действует сила инерции 1в возвратно-движущегося поршня. Геометрическая сумма) сил П и 1в представляет собой суммарную силу Р, приложенную к пальцу крейцкопфа (или поршня) (рис. 3.20):

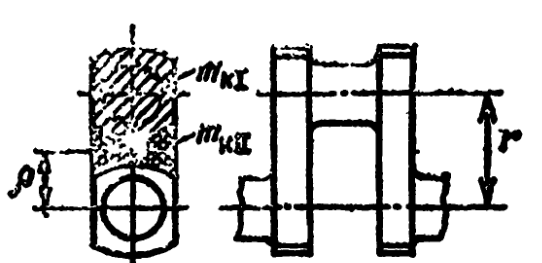

Для определения сил инерции возвратно-движущихся частей компрессора необходимо знать массу этих частей и их ускорение.

В каждом ряду крейцкопфного компрессора совершают возвратнопоступательное движение поршень, шток и ползун (крейцкопф) с пальцем, суммарную массу которых обозначим тв. п- Кроме того, принимается, что часть шатуна, масса которой тв. ш составляет 0,2—0,3 от всей массы шатуна, сосредоточена в центре крейцкопфного пальца и вместе с пальцем совершает возвратно-поступательное движение. В каждом ряду бескрейцкопфного компрессора возвратно-поступательно движутся поршень с пальцем и часть шатуна. Отсюда

Для определения ускорения возвратно-движущихся частей воспользуемся известным выражением для кривошипно-шатунного механизма, связывающим длину пути ползуна s от ВМТ с радиусом r и углом поворота φ.

Продифференцировав выражение по времени t и приняв при этом, что угловая скорость вращения вала компрессора является постоянной, получим скорость с возвратно-движущихся частей:

Дифференцируя повторно по времени, найдем ускорение j возвратно-поступательно движущихся частей.

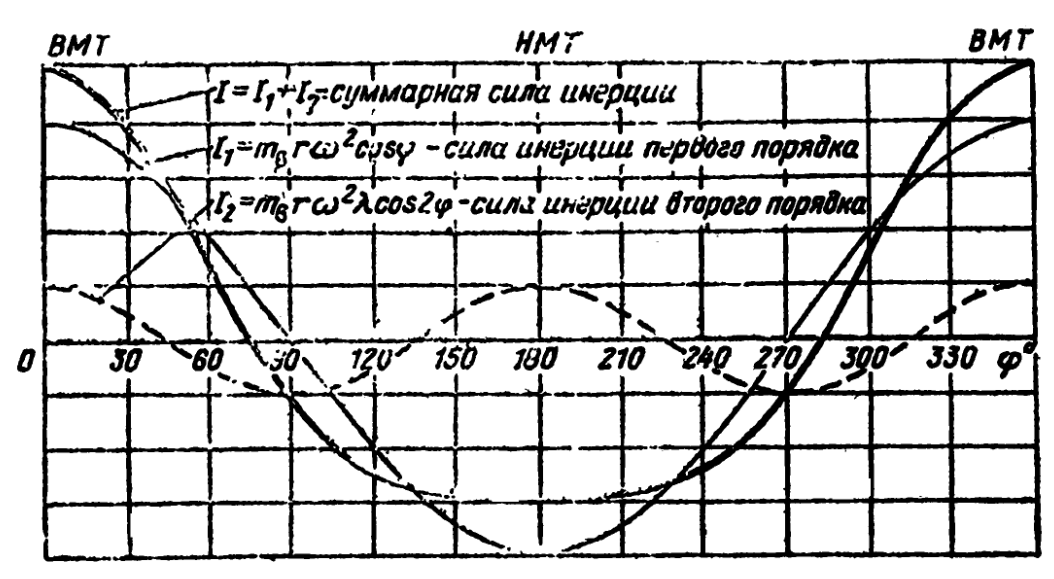

Как видно, сила 1 может быть представлена в виде суммы двух сил.

Период изменения этих сил соответственно равен времени оборота и полуоборота вала компрессора, причем амплитуда сил инерции второго порядка значительно меньше амплитуды сил инерции первого порядка (рис. 3.22).

Знак силы инерции принято считать положительным, если сила вызывает растяжение шатуна, и отрицательным, если под действием этой силы шатун сжимается.

Помимо силы инерции возвратно-поступательно движущихся частей в поршневом компрессоре действует центробежная сила неуравновешенных вращающихся частей, которая направлена по радиусу кривошипа.

При определений массы принимается, что часть шатуна, масса которой составляет 0,7—0,8 всей массы шатуна, сосредоточена в центре пальца кривошипа и вместе с ним совершает вращательное движение. Массу колена обычно разбивают на три части, две из которых являются неуравновешенными (рис. 3.23).

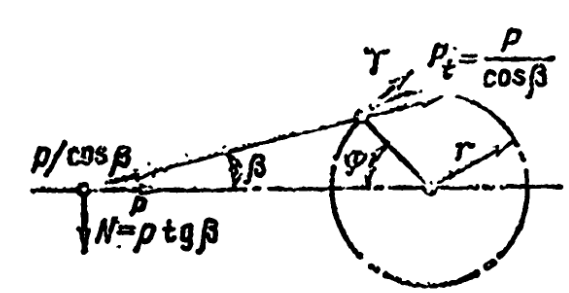

Суммарная сила Р при всех положениях поршня, кроме ВМТ и НМТ, может быть представлена двумя составляющими (рис.3.20):

При положении поршня в ВМТ и НМТ в цилиндрах двухстороннего действия и в ВМТ в цилиндре одностороннего действия суммарная поршневая сила Р равна разности сил Ян1. При положении поршня в НМТ в цилиндре одностороннего действия сила Р равна сумме сил П и I.

В некоторой точке вблизи среднего положения поршня в цилиндре силы Р и Я равны, так как в этой точке сила инерции 1 = 0.

Этот момент равен геометрической сумме момента Мл двигателя, приложенного к валу компрессора, и момента Miy касательных сил инерции вращающихся масс (маховика).

Момент Му представляет собой произведение момента инерции I вращающихся масс на угловое ускорение коленчатого вала в пределах одного оборота.

На станину компрессора действует сила П, приложенная к фланцу крепления цилиндра, и противоположно ей направленная сила Р, приложенная к подшипникам. Разность этих сил равна силе инерции I, которая в однорядном компрессоре, как и сила инерции I, не уравновешивается и передается на фундамент. Поршневая же сила П от давления газа на фундамент не передается.

Уравновешивание сил инерции, периодически изменяющихся по величине и направлению, в многорядном компрессоре частично или полностью может быть достигнуто путем рационального расположения рядов, правильного выбора угла смещения кривошипов и установки противовесов ид коленчатом валу компрессора.

Как показано выше, суммарная сила Р может быть разложена на две составляющие Pt и N первая из них действует по направлению шатуна, вторая — нормально к оси цилиндра. В свою очередь, сила Pt может быть разложена также на две составляющие, одна из которых направлена вдоль кривошипа, вторая — касательно к окружности кривошипа. Первую из них назовем радиальной силой Р„ вторую — тангенциальной силой Т (рис. 3.24):

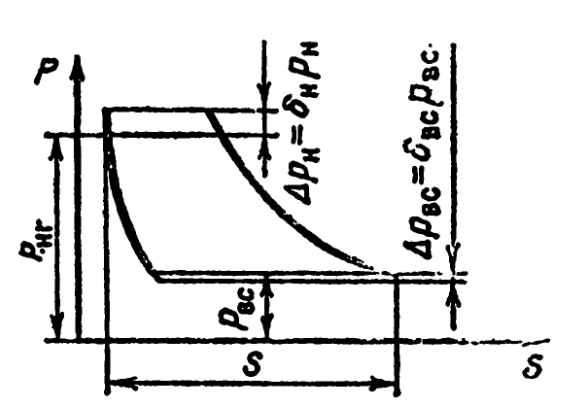

Суммарная сила Р в процессе работы компрессора изменяется по величине и направлению, вызывая изменение тангенциальности силы Г, которая, воздействуя на колено вала, создает переменный по величине момент, противодействующий вращению вала. Плавность его вращения обеспечивает маховик, обладающий необходимым моментом инерции. Вычисление этого момента осуществляют с помощью диаграммы тангенциальных сил, построенной по расчетным индикаторным диаграммам и диаграммам сил инерции возвратно-поступательно движущихся частей и сил трения. При построении расчетной индикаторной диаграммы по оси ординат откладывают силу Р = pF, где р — изменяющееся давление газа и F — площадь поршня (рис. 3.25). По оси абсцисс откладывают перемещение s поршня. Принимаестя, что силы Р в процессах всасывания и нагнетания являются постоянными по ходу поршня, причем значение этих сил определяется с учетом средних потерь давления при всасывании и нагнетании ДРнг. Процессы сжатия и расширения рассматриваются обычно как изоэнтропные.

Построение кривых сжатия и расширения выполняется обычно по данным, полученным аналитически с использованием уравнения изоэнтропы pVK = const или политропы pVn = const» где объем газа V представляет собой произведение площади поршня F на его перемещение s. Построение кривых сжатия и расширения можно выполнять и графически, например способом Брауэра.

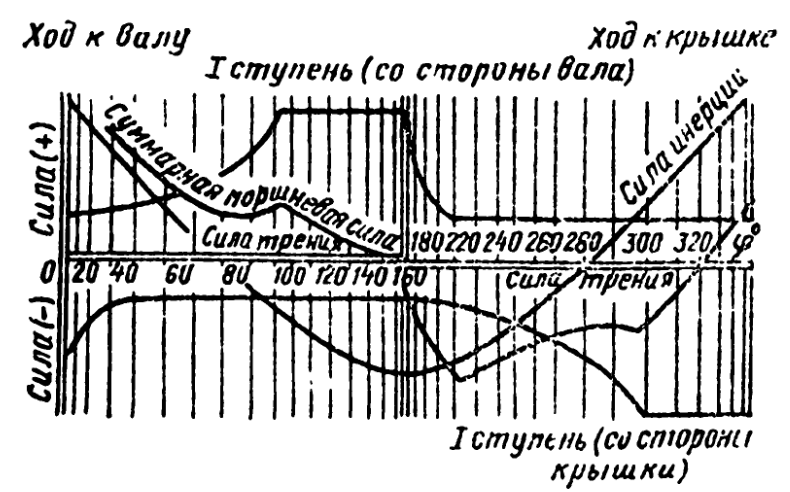

Диаграмма поршневых сил представляет собой изменение действующих на поршень сил от давления газа, сил. инерции возвратнопоступательно движущихся частей, сил трения и суммы всех этих сил по ходу поршня. При суммировании сил учитывают правило знаков, согласно которому силы, вызывающие растяжение шатуна, считаются положительными, а сжатие — отрицательными (рис. 3.26).

Кривую сил инерции строят по уравнению. Для определения перемещений поршня по углу поворота кривошипа и функции), может быть использовано.

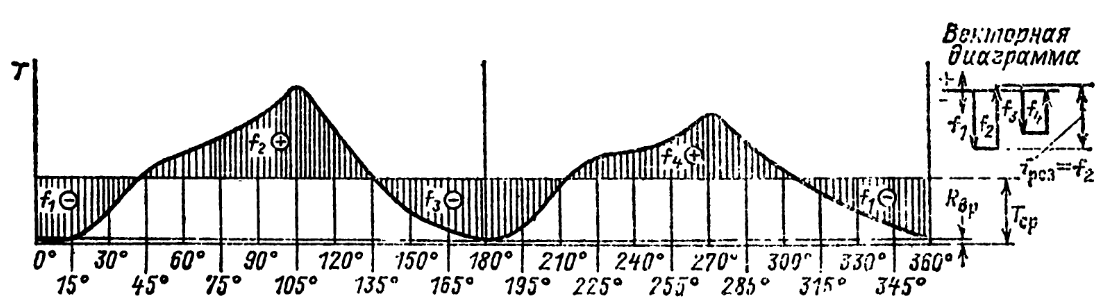

Диаграмма тангенциальных сил строится (рис. 3.27) в зависимости от угла поворота коленчатого вала. Значения тангенциальных сил вычисляются по формуле. При этом для определения функции sin (φ + β) /cos β удобно пользоваться. Определение тангенциальных сил может быть выполнено и графическим способом. Кривые тангенциальных сил всех рядов компрессора наносят на график с учетом угла между кривошипами этих рядов, после чего производя суммирование тангенциальных сил и определение средней тангенциальной силы, которая должна включать в себя силу трения вращательно-движущихся частей.

Зная среднюю тангенциальную силу, можно определить момент, требуемый на валу компрессора Мк, по формуле

Мк = Тr.

Этот момент, как было показа-но выше, не равен действующему на вал вращающему моменту двигателя Мд из-за наличия в компрессоре вращающихся масс, создающих момент касательных сил инерции.

Момент, передаваемый на вал компрессора двигателем при достаточной массе его ротора, может считаться постоянным и равным среднему значению за один оборот. Противодействующий момент компрессора за один оборот вала существенно изменяется, что является следствием изменения сил, действующих в компрессоре, причем при некоторых углах поворота вала этот момент может превышать средний момент двигателя или может быть меньше его. Для обеспечения нормальной работы компрессора в этих случаях применяется маховик, являющийся аккумулятором энергии. Если потребление энергии компрессором больше подводимой к нему двигателем (противодействующий момент компрессора превышает средний момент двигателя), маховик передает часть накопленной им энергии компрес-сору, уменьшая скорость своего вращения. В обратном случае маховик накопляет излишнюю энергию, подводимую двигателем, увеличивая скорость своего вращения.

Последовательность накопления и расхода энергии маховиком показывает векторная диаграмма (рис. 3.27), на котором в том же порядке, как и на диаграмме тангенциальных сил, отложены векторы положительных и отрицательных избыточных (по отношению к площади диаграммы, ограниченной средней тангенциальной силой 7'ср) площадок.

Из зависимости следует, что чем больше результирующая площадь, тем большую массу должен иметь маховик. Поэтому при проектировании двухрядных и многорядных компрессоров стремятся выбрать такой угол смещения кривошипа, при котором результирующая площадка диаграммы тангенциальных сил оказывается наименьшей.

Степень неравномерности вращения б при проектировании выбирают в зависимости от типа привода. В случае привода компрессора через ременную передачу б ограничивают значениями 1/30—1/40.

При непосредственном соединении электродвигателя с компрессором через эластичную муфту выбирают не более 1/80. Если привод двигателя, ротор которого насажен на вал компрессора, момент инерции маховика (ротора двигателя) рассчитывают по допустимой пульсации потребляемого тока, ограничивая степень неравномерности вращения такой величиной, как и в случае привода компрессора через эластичную муфту.