и нажмите кнопку «В корзину».

Объемные компрессоры: мембранные компрессоры

Мембранные компрессоры — машины возвратно-поступательного действия, без смазки, у которых вместо движущегося поршня в цилиндре используется колеблющаяся мембрана. Воздействие на мембрану может осуществляться механически (рис. 1.4) и гидравлически (рис. 1.13).

Роль цилиндра в мембранных компрессорах выполняет мембранный блок с расположенной в нем гибкой мембраной, зажатой по контуру между крышкой и опорной плитой. В крышке находятся всасывающие и нагнетательные клаланы. Газовая полость, заключенная между крышкой и мембраной, является рабочей полостью компрессора.

Мембраны из стали 1Х18Н9Т выполнены с таким прогибом, что выдерживают до 107 циклов деформации. Толщину мембран обычно принимают в пределах 0,3—0,5 мм. Для повышения надежности применяются многослойные мембраны: на ступенях низкого давления — двухслойные, и на ступенях высокого давления — с числом слоев три и более.

Участки мембраны против отверстий в крышке для прохода газа к клапанам подвержены значительному местному напряжению изгиба под влиянием давления масла. Наибольшей величины это напряжение достигает в конце хода нагнетания при пуске компрессора, когда противодавление со стороны газа еще отсутствует, а давление масла достигает 1,1 р, где p — давление нагнетаемого газа. Велико также напряжение, возникающее в мембране против отверстий в опорной плите, в случаях, когда из-за недостаточного давления перепуска масла мембрана прижата к опорной плите и на нее действует давление всасываемого газа, а давление масла равно нулю.

Для снижения напряжений в мембране диаметр отверстий должен быть 2,5—4мм крышки, 6—12 мм у опорной плиты, причем большие размеры соответствуют I ступени, а меньшие — II ступени.

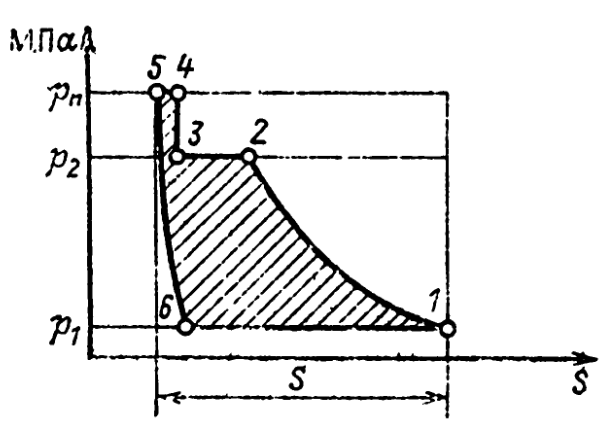

Компрессоры повышенной производительности выполняются с двумя, тремя и четырьмя параллельно действующими мембранными блоками. Профиль вогнутой поверхности у крышки и опорной плиты мембранного блока выбирают одинаковым и.таким, чтобы суммарный объем образованной ими камеры был на 10—15% больше рабочего объема масляного цилиндра, величина которого почти равна описываемому мембраной рабочему объему компрессора. Движение мембраны происходит так, что к концу нагнетания она плотно прилегает к поверхности крышки, но к концу всасывания не доходит до поверхности опорной плиты. Смещение движения относительно плоскости симметрии вызывается дополнительным поступлением масла от питающего насоса, восполняющего утечки из гидравлической системы. Его производительность больше утечек, из-за чего мембрана достигает поверхности крышки несколько ранее, чем поршень гидравлического цилиндра приходит в верхнюю мертвую точку. При дальнейшем движении поршня до конца его хода избыток масла уходит на слив через перепускной клапан. Пружина перепускного клапана отрегулирована на давление, превышающее приблизительно на 10% (но не менее, чем на 0,15 МПа) давление нагнетаемого газа.

В случае недостаточного избытка давления перепуска полное прилегание мембраны к поверхности крышки не достигается и мертвое пространство, образующееся между мембраной и крышкой, вызывает снижение производительности компрессора. При отсутствии избытка давления перепуска вытеснение масла через перепускной клапан происходит не в конце хода поршня, как то требуется для правильного функционирования компрессора (рис. 3.28), а во время нагнетания. При этом через клапан уходит чрезмерно много масла, границы движения мембраны смещаются и производительность компрессора резко падает. Если мембрана касается опорной плиты до прихода поршня гидравлического цилиндра в нижнюю мертвую точку, то неизбежен разрыв масляного столба, а при обратном движении поршня — гидравлический удар. Гидравлические удары вызывают резкие стуки в машине и приводят к преждевременному разрушению мембраны.

Возможность получения в мембранном компрессоре высоких давлений при малом числе ступеней вызвана малой относительной величиной мертвого пространства, составляющей 2,5—3,5%.

У двух- и трехступенчатых компрессоров гидравлические цилиндры различны по рабочему объему, оборудованы отдельными питающими насосами и перепускными клапанами, отрегулированными на избыточное давление масла над давлением газа в своей ступени.

Выбор основных размеров мембранного компрессора с гидроприводом

Упругая деформация у0 для пластины мембраны, равномерно зажатой по периферии, м, при давлении Р, Па.

В выполненных конструкциях мембранного компрессора принято отношение

r/уо ≈ 56.

Для производительности компрессора V, м³/с, рабочим объемом Vv имеем зависимость

Vυ = V/2nηd, где n — число двойных ходов в 1 с; ηd — поправочный коэффициент.

Область применения мембранных компрессоров — сжатие агрессивных, токсичных и редких газов для относительно небольших производительностей и различных давлений. Для обеспечения необходимого ресурса эксплуатации мембранные компрессоры требуют высокой культуры и качества изготовления основных деталей, прежде всего мембран, определяющих надежность работы машины. Гарантируемая долговечность работы мембраны должна быть не менее 3000 ч.

В настоящее время выпускаемые мембранные компрессоры можно разделить на несколько групп по конструктивному исполнению:

- одноступенчатые одно-и двухблочные L- или V-образные низкого давления. Давление всасывания — от атмосферного до 0,05 МПа, максимальное давление нагнетания — до 2,5 МПа, производительность — от 0,1 до 100 м³/ч;

- двухступенчатые, как правило, L- или V-образные. Давление всасывания — атмосферное, наибольшее давление нагнетания 25,0 МПа, производительность от 0,1 до 50 м³/ч. Двухступенчатые компрессоры с повышенным давлением всасывания обеспечивают сжатие газов до 40 МПа, производительностью до 170 м³/ч;

- одноступенчатые, дожимающие, высокого давления; одноблочные на давление до 12,0 МПа, двухблочные, L- и V-образные на давление до 40 МПа;

- одно- и двухступенчатые для сжатия газов, агрессивных к маслу. В этих компрессорах гидравлическая полость мембранного блока заполняется водой. При сжатии кислорода применяется специальное масло;

- трех- и четырехступенчатые компрессоры высокого давления повышенной производительности. Первые две или три ступени таких агрегатов выполняются поршневыми без смазки цилиндров с кольцами из композиций на основе тефлона, а последняя ступень — мембранного типа. Производительность таких агрегатов до 250 м³/ч при давлении нагнетания до 25 МПа и 120 м³/ч при давлении нагнетания до 35 МПа.

Большой интерес представляют микрокомпрессоры высокого и сверхвысокого давления. Микрокомпрессоры высокого давления снабжаются пневматическим приводом. Однако мембранные блоки этих агрегатов можно компоновать и с приводами других типов: электродвигателем, гидроприводом и даже с ручным приводом.