и нажмите кнопку «В корзину».

Характеристика центробежного компрессора и системы

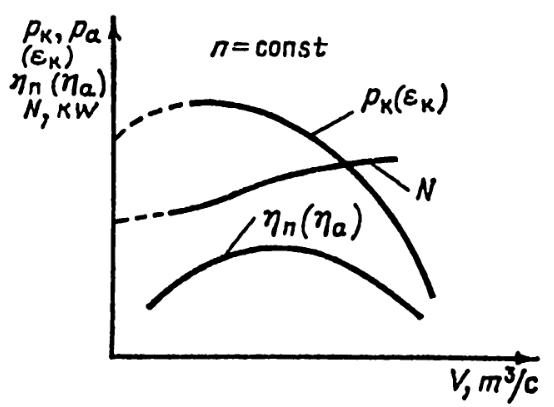

Характеристики центробежных компрессоров представляют собой графики зависимостей отношения давления (давление или напор компрессора), мощности на валу и КПД компрессора от производительности его при n = const. Массовая G или объемная V производительность на выходном патрубке приводится к условиям всасывания и представлена осью абсцисс (рис. 6.9).

Характеристики компрессорных машин обычно получают опытным путем, изменяя режим работы компрессора с помощью дроссельной задвижки, установленной перед компрессором или после него.

Наибольший интерес для анализа работы компрессора представляют зависимости. Последнюю обычно называют напорной характеристикой.

При необходимости характеристики можно приблизительно пересчитать на другую частоту вращения, другие начальные условия всасывания, а также для газа с другими физическими свойствами.

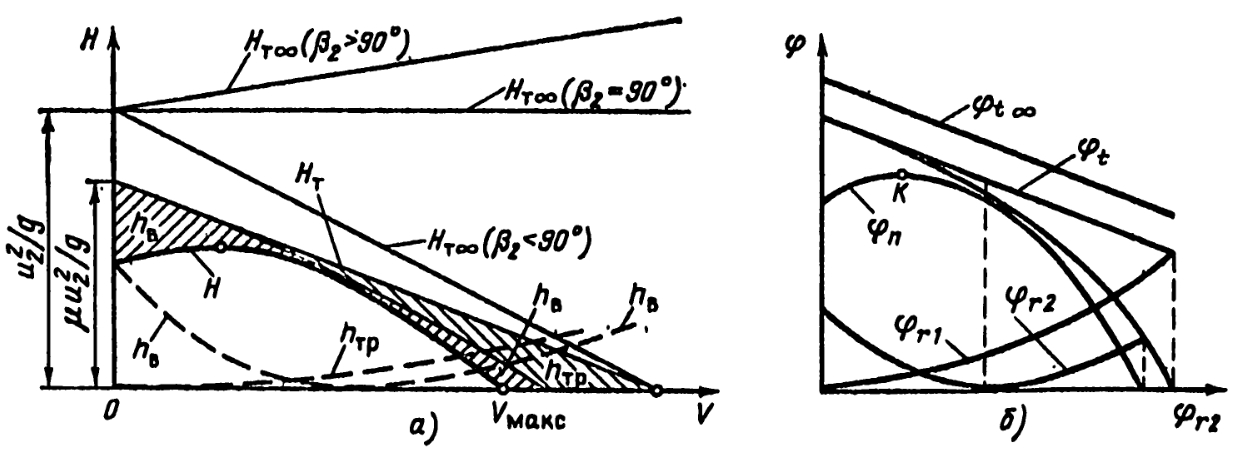

Расчетное построение характеристик весьма приблизительно из-за сложности оценки взаимного влияния элементов рабочих органов компрессора. Для оценки некоторых качественных соотношений используются теоретические методы. Например, при построении напорной характеристики ступени центробежного компрессора исходят из основного уравнения лопастных машин.

Мощность на валу можно выразить через рабочие параметры и КПД.

Для сравнения лопастных компрессоров различных размеров, но геометрически подобных удобно пользоваться безразмерными характеристиками, в которых вместо напора и производительности вводятся соответственно безразмерные коэффициенты. Безразмерные характеристики приводятся на рис. 6.10,6 для серии подобных компрессоров.

Энергия, сообщаемая газу в компрессоре, расходуется на обеспечение требуемых условий работы системы, т.е. на преодоление статического противодавления рст и сопротивлений Ар в системе.

Режим работы компрессора существенно зависит от характеристики системы, в которой он должен работать.

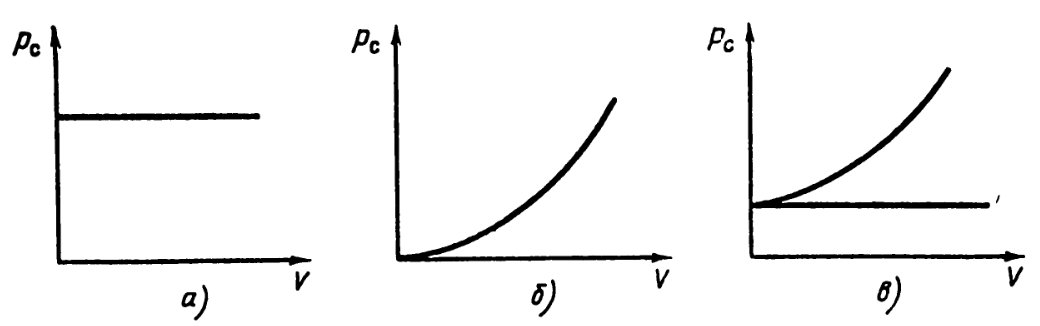

Уравнение характеристики в общей форме имеет вид р = рст + aV2, где V — объемный расход сети; Рст — постоянное статическое давление в сети. При малых расходах сети вторым членом правой части уравнения можно пренебречь, т.е. количество потребляемого газа практически не зависит от давления в системе (рис. 6.11,а). Сеть с р = const — характеристика прямая, параллельная оси абсцисс (компрессорные установки в химической, металлургической и других отраслях промышленности). Для газоперекачивающих станций магистральных газопроводов характерна параболическая форма характеристики, проходящая через начало координат (сопротивление в элементах системы) (рис. 6.11,6).

Для случая потребления газа с постоянным давлением при наличии сопротивлений в системе имеем комбинированную характеристику системы (рис. 6.11,в).

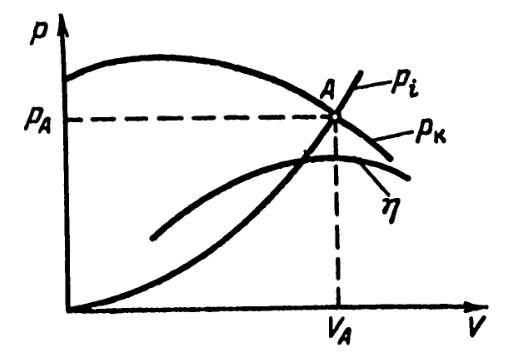

Точка пересечения характеристики компрессора pK = f(V) и характеристики системы трубопроводов называется рабочей точкой (рабочим режимом) компрессорной установки. Точка пересечения (точка А) определяет условия материального и энергетического баланса системы (рис. 6.12).

Компрессор, работающий на данную систему, выбран правильно, если рабочей точке соответствует максимальный или близкий к максимальному КПД компрессора. Работа компрессора устойчива, если при изменении производительности системы по любой причине компрессор восстанавливает первоначальный режим работы. В противном случае работа компрессора неустойчива и может возникнуть явление помпажа. При рассмотрении вопроса устойчивой работы лопастного компрессора большое значение имеет аккумулирующая способность системы, определяемая ее емкостью. Малая аккумулирующая способность характерна для системы с малым объемом или малым изменением плотности газа.

Газ поступает в компрессор с начальным давлением и сжимается в нем до конечного давления. Величина может изменяться.

Напорная характеристика компрессора однозначно определяет зависимость между производительностью по всасыванию и конечным давлением в устойчивой зоне работы при постоянной частоте вращения. Она в большинстве случаев определяет границу помпажа компрессора.

В общем виде уравнение характеристики системы можно представить

Ре — Pст + Δр

где Рст — избыточное давление в емкости, куда компрессор нагнетает газ; Δр — потери давления в системе.

Пусть система состоит из i участков трубопровода, на которых расположено у местных сопротивлений (арматура, повороты и т.д.). Тогда суммарные потери энергии могут быть представлены в виде раболу, вершина которой лежит на оси ординат (рис. 6.11,6).

Для определения режима работы компрессора в системе построим на графике напорную характеристику компрессора.

Кривая p = f(V) характеризует энергетические возможности компрессора. Компрессор в данной системе может работать при одном значении производительности Vp (рабочий режим), при которой передаваемая газу компрессором энергия равна затрачиваемой.

При выборе компрессора для определенной системы в первую очередь необходимо обеспечить требуемые энергетические характеристики, т.е. при определенном расходе Vi в системе давление компрессора не должно быть меньше сопротивления системы Pкi > Pci. Это условие необходимое, но недостаточное.

Для обеспечения эффективной, в первую очередь с точки зрения экономии энергии привода, и надежной работы компрессора рабочая точка его должна совпадать с оптимальным режимом т)макс или находиться вблизи него при снижении КПД на 2—5% по сравнению с максимальным.

Кроме энергетических характеристик для выбора компрессора необходимо знать также условия работы установки, для которой компрессор предназначен. Основой для выбора типа проточной части служат термодинамические параметры. Однако при этом необходимо учитывать такие требования, как прочность, материал, условия изготовления, аэродинамические и термодинамические пределы и др.

Работа на сжатие газа приводит к повышению температуры. Конечная температура не должна превышать критическую, при которой может происходить полимеризация или реакция перекачиваемого газа с деталями компрессора.

Для стационарных компрессоров скорость течения газа в элементах проточной части не должна превышать скорости звука. Скорости близкие к звуковой скорости, допускаются для сжимаемых сред с вы сокой молярной массой, малым показателем адиабаты и низкой температурой.

При распределении энергии между отдельными ступенями необходимо учитывать ряд обстоятельств. Для слабонагруженных ступеней расширяется зона устойчивой работы, но при этом возрастает числе ступеней и габариты компрессора. Если компрессор предназначен для работы в узком диапазоне производительностей, то в этом случае предпочтение отдается высоконагруженным ступеням при соответствующем уменьшении числа ступеней и габаритов.

Подбор компрессоров производят по каталогам и проспектам, в которых приведены их технические параметры и характеристики.

При проектировании нового компрессора необходимо оценить (хотя бы качественно) предполагаемую форму напорной характеристики.

На рис. 6.10,а показаны зависимости, т.е. для лопастей, загнутых назад, радиальных на выходе и загнутых вперед. Для обеспечения минимальных потерь в ступени, расширения зоны устойчивой работы компрессора применяют лопасти, загнутые назад.

Влияние конечного числа лопастей можно учесть построением прямой линии H1 = f(V) приведенным на рис. 6.10,а способом (μ — коэффициент влияния конечного числа лопастей).

Действительный напор Н = Ht — h1, где hr — суммарные газодинамические потери в ступени.

Суммарные газодинамические потери в проточной части можно объединить в две группы:

- потери на трение;

- потери на вихреобразование обусловленные ударным натеканием на элементы проточной части и отрывами потока газа.

Приняв экспериментальные значения коэффициентов потерь в элементах проточной части не зависящими от величины V, выражения для составляющих потерь можно привести к виду hтр = k1,V2;

Строим на графике соответствующие параболы по выражению и последовательно для соответствующего V, вычитая от Ht потери, получаем кривую H = f(V).

Наклон прямой и форма парабол зависят от состава элементов, геометрических и кинетических соотношений проточной части. Так, например, для ступени с без лопаточным отводом ветвь параболы ht = f(V) в зоне малых производительностей имеет меньшую крутизну, чем при лопаточном диффузоре. Это расширяет зону устойчивой работы компрессора и делает более пологой кривую η = f(V).