и нажмите кнопку «В корзину».

Основные детали и узлы конструкций поршневых компрессоров

Цилиндры

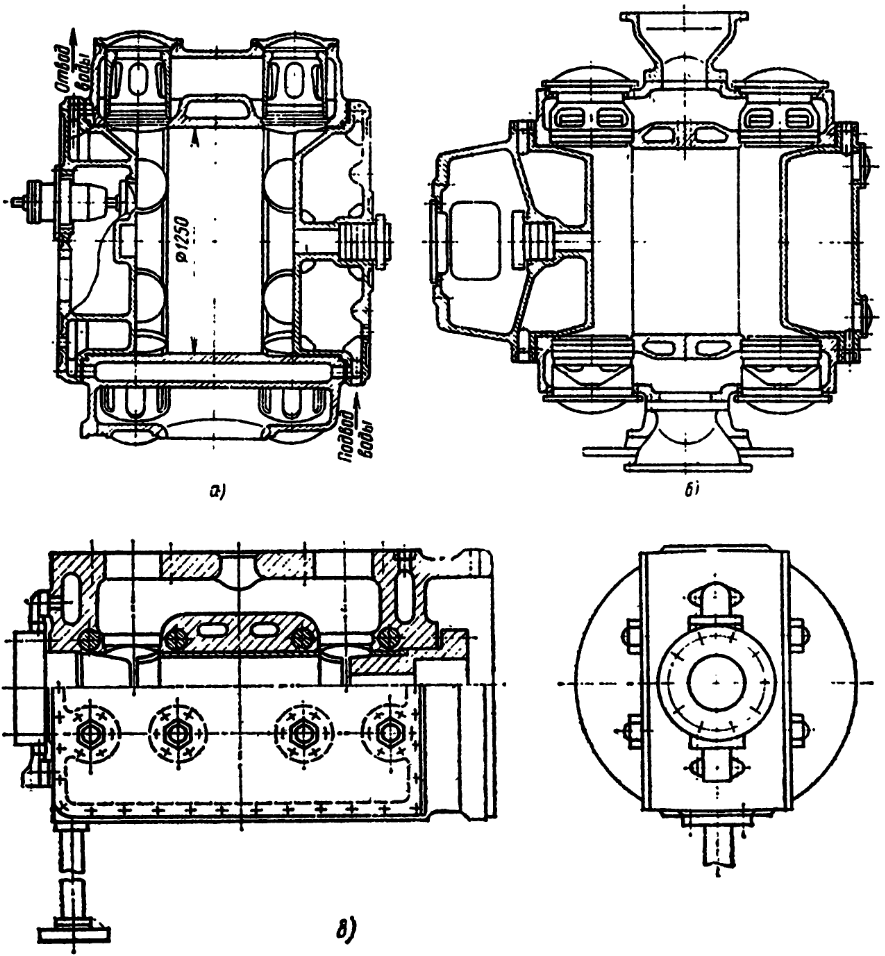

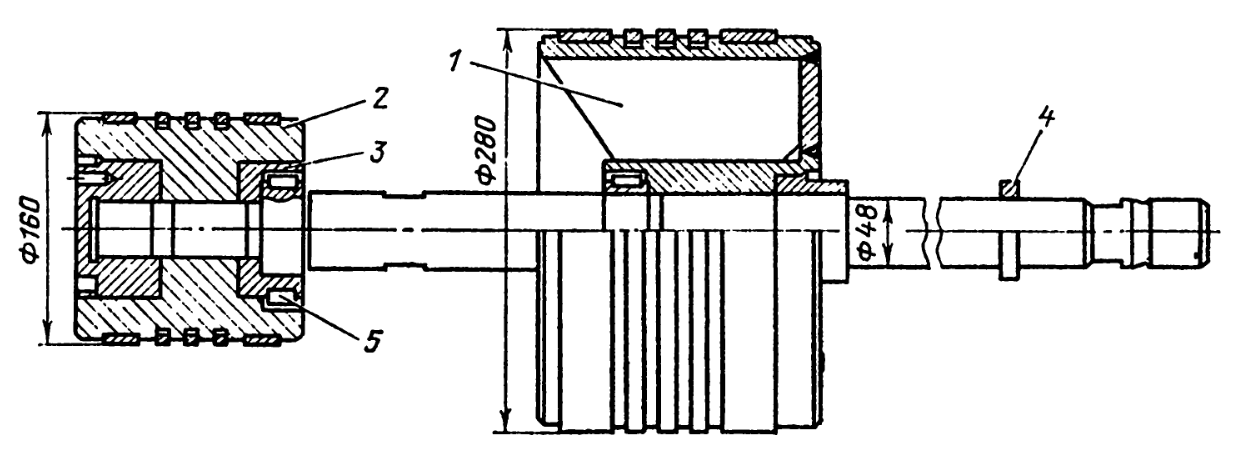

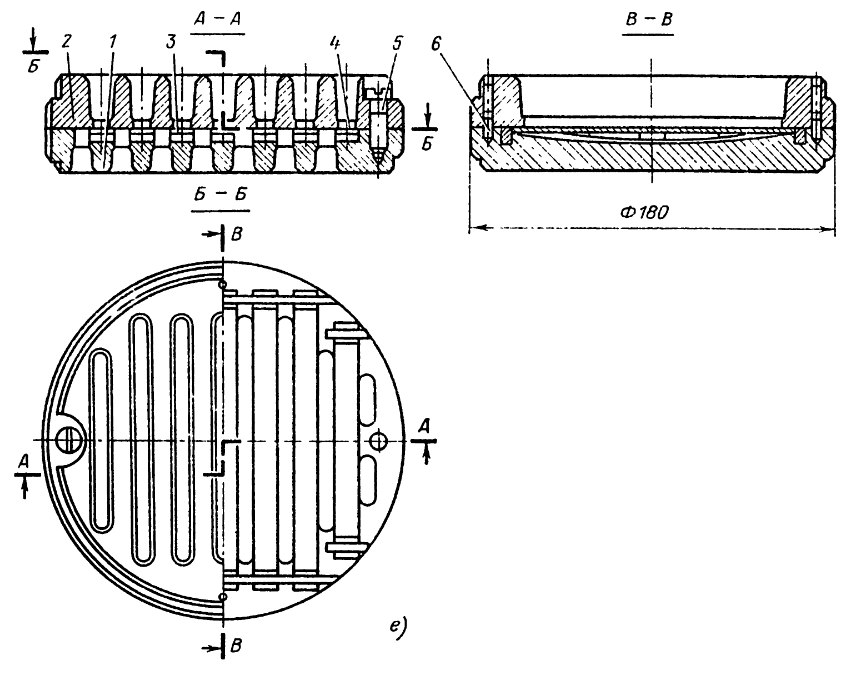

Конструкции цилиндров зависят от давления, производительности, схемы и назначения компрессора, способа охлаждения и материала цилиндров. Для давлений до 6,0 МПа, а при малых размерах и при простых формах — до 20,0 МПа цилиндры выполняются чугунными. При давлениях от 6,0 до 30,0 МПа (компрессоры малых размеров) применяется стальное литье. При более высоких давлениях цилиндры выполняются коваными из углеродистой или легированной стали. Чугунные цилиндры с водяной рубашкой и каналами, соединяющими клапаны со всасывающим и нагнетательным патрубками, представляют собой сложные двухстенные или трехстенные отливки (рис. 7,6,а,б).

Стальную отливку цилиндра по технологическим причинам выполняют простой, доступной для заварки раковин. Упрощение формы иногда достигается применением съемного кожуха водяной рубашки (рис. 7.6,в).

Для упрощения отливки цилиндры часто выполняют сборными. Аналогично стальные кованые цилиндры изготовляют с отъемной кованой или литой клапанной коробкой. Рабочую поверхность цилиндра тщательно обрабатывают — шлифуют и даже притирают в серийном производстве.

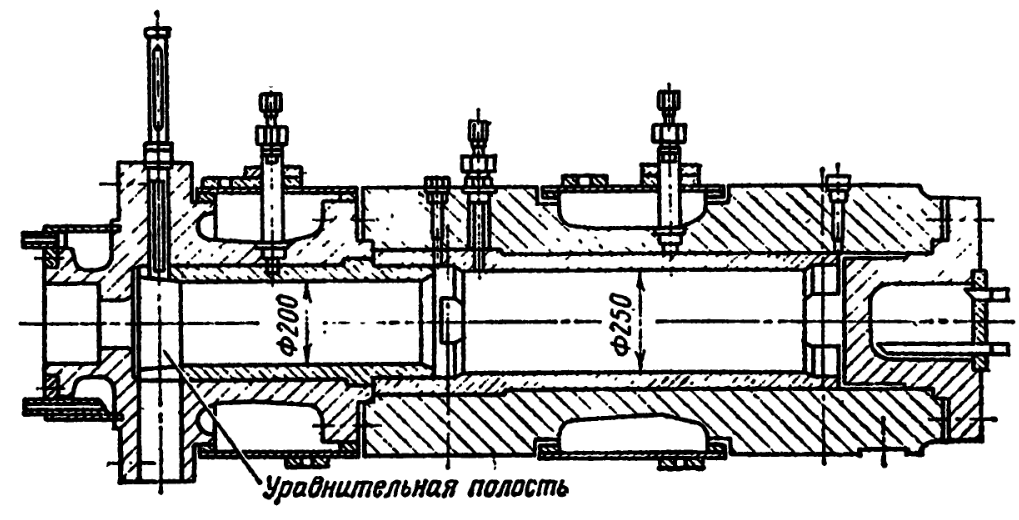

В цилиндры иногда вставляют «сухие» втулки из перлитного чугуна, более высокого антифрикционного качества и улучшенной структуры по сравнению с обычным чугуном. В результате повышается качество рабочей поверхности и снижаются требования к отливке цилиндров (рис. 7.7).

В цилиндрах компрессора осевые силы вызывают периодические упругие деформации и при нескольких цилиндрах в ряду достигают 0,5—1,0 мм. Кроме того, возникают тепловые деформации еще больших величин. Учитывая предельные деформации, цилиндры горизонтальных компрессоров часто выполняют с подвижными опорами: скользящими или качающимися.

При проектировании цилиндров важно правильно определить проходные сечения патрубков по условной средней скорости газа в патрубке и площади поршня.

Сечения примыкающих к цилиндрам трубопроводов выбирают равными сечению патрубков или большими в 1,5—2,0 раза. Клапаны размещают в цилиндре или его крышке, так, что их оси расположены радиально, наклонно или параллельно оси цилиндра.

Радиальное расположение клапанов в цилиндре наиболее распространено в компрессорах средней и большой производительности и дает возможность разместить клапаны достаточно большого проходного сечения. Однако при этом увеличивается объем мертвого пространства. Размещение всасывающих и нагнетательных клапанов в крышках цилиндра одностороннего действия упрощает конструктивные формы цилиндров.

Наклонное расположение клапанов в крышках выполняют в цилиндрах двойного действия компрессоров средней и большой производительности (без значительного увеличения мертвых пространств (рис. 7.8).

Вода к рубашкам цилиндров подводится снизу и отводится в самой верхней точке во избежание образования воздушных мешков. В случае воздушного охлаждения на внешней поверхности цилиндра выполняются кольцевые ребра.

Толщину стенки литых чугунных корпусов (цилиндров) компрессоров средней и большой производительности определяют по эмпирическим формулам.

Расчет цилиндров высокого давления и их втулок производят по формулам для толстостенных цилиндров, учитывая напряжение при посадке втулки и различие модулей упругости материалов цилиндра и втулки.

Поршни

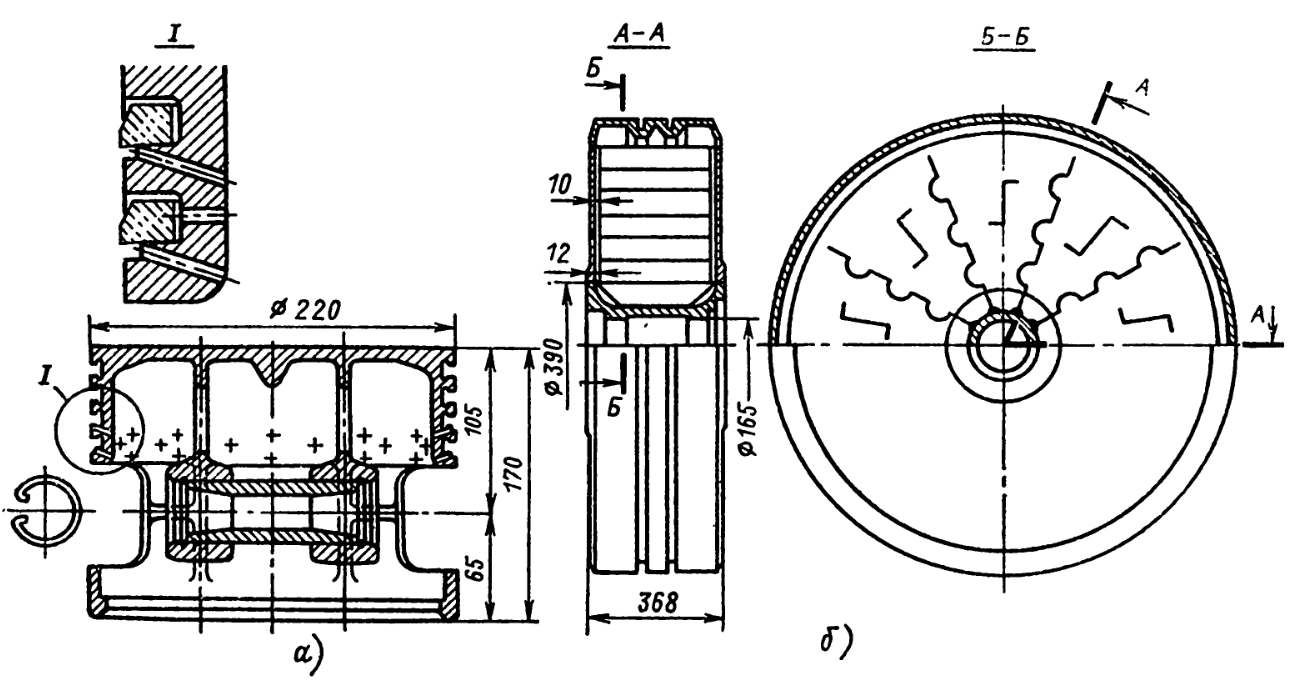

Поршни выполняются открытыми (тронковыми), дисковыми и дифференциальными (ступенчатыми).

Открытые (тронковые) поршни (рис. 7.9,а) применяются в бескрейцкопфных компрессорах. При работе компрессора нормальная составляющая силы, действующей по шатуну, прижимает поршень к поверхности цилиндра. Максимальное значение нормальной составляющей соответствует началу нагнетания. Расчетное удельное давление на боковую поверхность поршня, МПа.

Открытые поршни первой и второй ступеней обычно выполняют с четырьмя кольцами, два из которых, ближайшие к полости сжатия, уплотняющие, остальные — маслосъемные. Назначение последних — удалять с поверхности цилиндра излишки масла, попадающего из картера.

Для всех типов компрессоров желательна малая масса поршней. Наряду с поршнями из алюминиевых сплавов применяются чугунные, облегченных конструкций.Днище поршня рассчитывают как сплошную круглую плиту, защемленную по окружности. Наибольшее напряжение изгиба, возникающее по контуру заделки, МПа.

Для чугунного поршня с усиливающими ребрами допускается ≤ 100,0 МПа, при их отсутствии ≤ 35,0 МПа. Диаметральный зазор между чугунным поршнем и цилиндром в холодном состоянии.

Для алюминиевых поршней зазор удваивают.

Дисковые поршни применяются в компрессорах крейцкопфного типа (рис. 7.9,б). Днища поршня связаны между собой ребрами. Поршни горизонтальных компрессоров опираются на рабочую поверхность цилиндра или на специальную несущую поверхность. Для уменьшения износа несущую поверхность заливают баббитом, облегчая приработку и восстановление изношенной поверхности.

Во избежание значительного износа несущей поверхности при отсутствии заливки рекомендуется не превышать k ≤ 0,05 МПа. При заливке баббитом допускается k = 0,1 МПа.

Дифференциальные поршни выполняются цельными и сварными, для горизонтальных компрессоров — предпочтительно с заливкой баббитом одной или двух несущих поверхностей. С этой целью поршни низкого и высокого давлений связаны шарниром с подпятником (рис. 7.10).

В конструкции сложных дифференциальных поршней предусмотрена самоустановка отдельных поршней по осям цилиндров.

Поршневые кольца

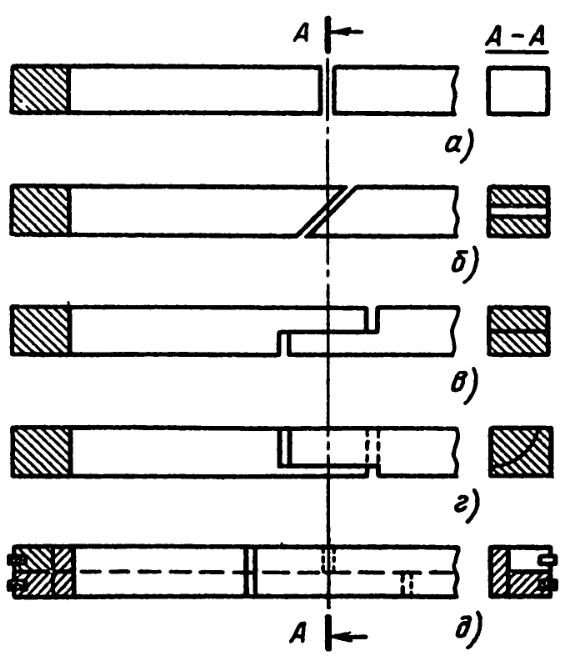

Поршневое кольцо выполняется с прорезью (замком) — в свободном состоянии диаметр кольца несколько больше диаметра цилиндра. Поэтому кольцо, вставленное в цилиндр, оказывает давление на его стенки (рис. 7.11). Давление, газа, действующее по внутреннему контуру кольца, приблизительно равно давлению перед кольцом. В канавку поршня кольцо входит свободно, с незначительным зазором. При работе компрессора кольцо под действием разности давлений перед ним и после него оказывается прижатым к торцу канавки. Основным источником потерь от неплотности является зазор в замке. Число колец на поршнях компрессоров зависит от развиваемого давления.

Утечка газа снижается при увеличении частоты вращения. Поэтому для высокооборотных компрессоров ограничиваются меньшим числом колец. Первые кольца воспринимают основной перепад давлений, возрастающий с увеличением скорости вращения привода. Замок кольца может быть прямым, косым с прорезью в 45 или 60° и внахлестку. Замок внахлестку полностью не устраняет утечки, так как газ проникает под кольцо, затем через зазор в замке уходит.

Для уменьшения утечек применяют кольца с левым и правым наклоном прорези и размещают их по окружности вразбежку. Продолжительность работы поршневых колец зависит от качества материалов колец и цилиндра, а также их обработки. Кольца выполняются из высококачественного перлитового чугуна. Для сокращения износа материалы колец и втулок цилиндра должны обладать приблизительно одинаковой твердостью.

Сальники

Утечка газа через сальник штока, м³/с, определяется зависимостью, где δ — радиальный зазор, м; d — диаметр уплотняемого штока, м; l — длина сальника, м; Δр — перепад давлений, МПа; μ — коэффициент динамической вязкости, кг -с/м2.

Приведенная формула действительна при ламинарном режиме течения в сальнике и концентричном расположении штока. На утечки влияют зазор δ и коэффициент вязкости р, при уменьшении зазора с 0,1 до 0,01 мм утечки уменьшаются в 1000 раз. Смазывание зазора жидкостью большей вязкости резко снижает утечки.

В компрессорах применяются главным образом самоуплотняющиеся сальники. Действие их основано на том, что полное давление газа на внешнюю поверхность уплотняющего элемента создает радиальное давление на шток, большее, чем сниженное давление в зазоре между этим элементом и штоком. Вследствие этого уплотняющий элемент всегда прижат к штоку.

Самоуплотняющиеся сальники выполняются манжетными и металлическими. Металлические сальни-ники являются основным типом уплотнения штока. Их выполняют с плоскими и коническими уплотняющими элементами. В обоих случаях элементы сальника могут следовать радиальным смещениям оси штока и уплотнять его при значительном прогибе.

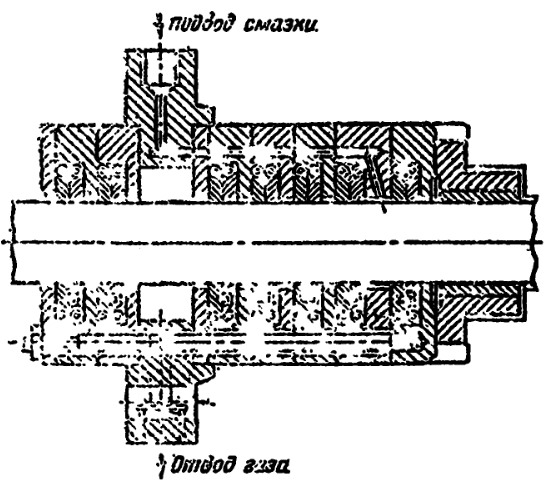

Сальники с плоскими уплотняющими элементами (рис. 7.12) используются для давлений до 2,0 МПа. Для более высоких давлений устанавливаются дополнительные осевые пружины в камерах со стороны полости цилиндра, которые прижимают кольца сальника друг к другу и к торцевой стенке камеры.

При сжатии токсичных или взрывоопасных газов газ отводится во всасывающий трубопровод или выводится наружу, а сальник дополняется камерой. Эту камеру, уплотняющую небольшой перепад давлений, выполняют более компактной, иногда с мягкой набивкой.

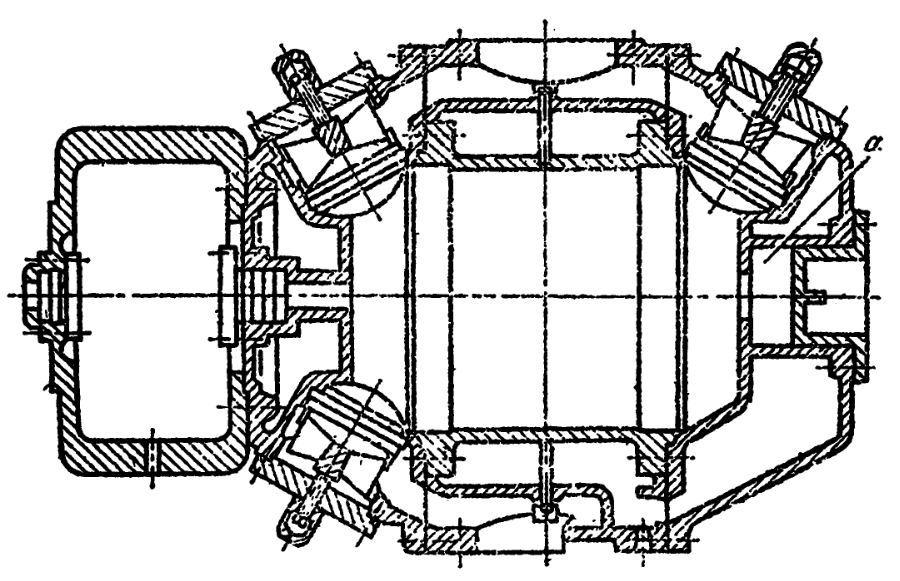

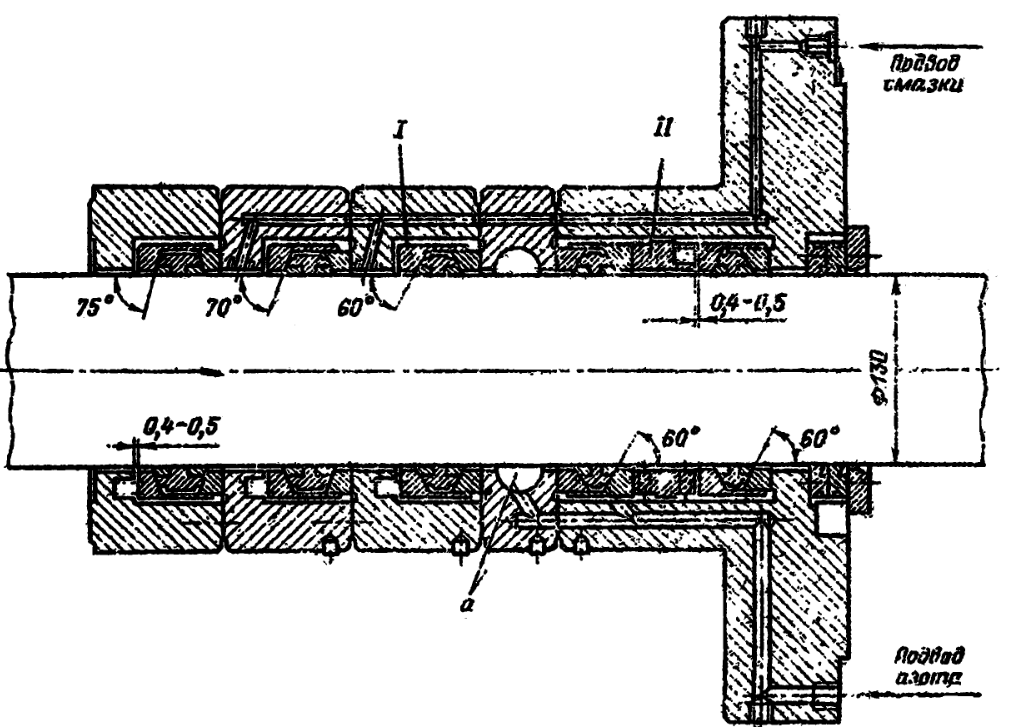

Отличительной способностью самоуплотняющихся сальников с коническими элементами является один радиальный разрез, обеспечивающий эластичное облегание штока. Такие сальники пригодны для уплотнения высоких давлений (рис. 7.13).

Уплотняющие элементы выполняются из бронзы и имеют трапециевидное сечение с широким основанием, прилегающим к штоку. Масло к сальнику с коническими уплотняющими элементами подводится через сверления в крышке. По сопрягающимся каналам во внешних камерах масло поступает вг кольцевой зазор а между первым 1 и вторым II уплотняющими элементами. При давлениях более 20 МПа предусматриваются два или три подвода смазки в различных течках по длине сальника. Утечка газа через самоуплотняющиеся сальники с коническими элементами незначительна. Шток для повышения срока службы подвергают поверхностной закалке и шлифовке.

Наиболее высокую поверхностную твердость и износоустойчивость получают азотированием. Азотируемые штоки изготовляют из стали 35ХМЮА.

Клапаны

В современных компрессорах применяются самодействующие клапаны, состоящие из замыкающего органа, выполненного в виде тарелки или пластины, седла, ограничителя подъема и пружин.

Клапаны должны отвечать следующим требованиям: обеспечивать плотность в закрытом состоянии, своевременность закрытия и открыли, малое сопротивление потоку газа, износоустойчивость и прочность, малый объем мертвого пространства. Чем быстроходнее компрессор, тем труднее создать клапан, полностью отвечающий вышеприведенным требованиям.

Самодействущие клапаны выполняются главным образом пластинчатыми. В зависимости от формы пластин и направления потока различают клапаны: дисковые, кольцевые, полосовые, прямоточные (рис. 7.14).

Дисковые клапаны выполняются с однопроходным и многопроходным седлом и клапанной пластиной в виде диска, снабженного дуговыми окнами для прохода газа. Клапанная пластина в одной из разновидностей дискового клапана скреплена с буферной, вторая буферная пластина зажата в центре между седлом и ограничителем подъема (рис. 7.14,6). Пластина состоит из концентрических колец, соединенных радиальными перемычками.

В ограничителе подъема расположены цилиндрические пружины, прижимающие пластину клапана к седлу. Из-за сложности обработки пластин широкое распространение получили кольцевые и полосовые клапаны.

Кольцевые клапаны просты и надежны, поэтому их применяют наиболее часто. В зависимости от необходимого проходного сечения число колец клапана может быть от одного до четырех, а иногда и более. Для направления колец в ограничителе подъема служат центрирующие выступы.

Кольцевой клапан выполняют с кольцевой, концентрически расположенной спиральной пружиной, одной для каждой кольцевой пластины, либо с несколькими (3—6) цилиндрическими местными пружинами, размещенными по окружности каждого кольца (рис. 7.14,в)

Полосовые клапаны отличаются малой массой движущихся частей. Пластины клапана имеют прямоугольную форму и обладают пружинящими свойствами: в свободном состоянии прилегают к седлу, но под давлением газа выгибаются в пределах углублений, выполненных по дуге в ограничителе подъема (рис. 7.14,е). Шпонки препятствуют продольному сдвигу самопружинящих пластин.

Клапаны высокого давления обычно выполняются кольцевыми. От клапанов низкого давления они отличаются прочностью основных деталей, прежде всего седла, которое изготовляют кованым. со сверлеными каналами.

Для ступеней одностороннего действия применяются комбинированные клапаны, их располагают в крышке цилиндра. При комбинированных клапанах полнее используется площадь крышки цилиндра, увеличиваются сечения в клапане и снижается скорость газа (рис. 7.14,д).

Прямоточные клапаны (рис. 7.14,а) состоят из комплектов седел и примыкающих к ним упругих пластин. Рабочая поверхность седла имеет пазы, которые разделены перемычками и служат проточными каналами. На тыльной стороне седла выполнена широкая ниша с клиновидным скосом, в которую отгибается пластина при открытии клапана. Профиль клиновидного скоса, образованный двумя плоскостями, расположенными под небольшим углом друг к другу, близок к профилю изогнутой пластины в открытом клапане.

Самопружинящая пластина зажимается по П-образному контуру между соседними седлами и выполнена из тонкой стальной пружинящей ленты. На концах пластины сделаны поперечные прорези, благодаря которым ее средняя часть может свободно отгибаться. Элементы прямоточных клапанов скреплены стяжными кольцами, надетыми в горячем состоянии. Седла выступают над свободной кромкой пластин, образуя выходные диффузоры, которые, как показали исследования, уменьшают потери давления на 25 %.

К преимуществам прямоточных клапанов следует отнести меньшее, чем у кольцевых клапанов, сопротивление и уменьшенный объем мертвого пространства. Эластичная пластина клапана хорошо прилегает к седлу и, будучи зажатой между седлами, не имеет боковых смещений. В процессе эксплуатации пластина хорошо прирабатывается к седлу, мало изнашиваясь. В каналах прямоточного клапана почти нет завихрений газа и мертвых зон и потому нет отложений нагара.

Ширина уплотняющей кромки клапанов различных типов от 1,0 до 2,5 мм. Толщина пластин клапанов: кольцевых — от 1,0 до 3,0 мм. Толщина гибких пластин полосовых клапанов от 0,5 до 1,0 мм. Для круглых прямоточных клапанов толщина пластин 0,3—0,4 мм.

Основной причиной разрушения клапанов являются удары пластины об ограничитель подъема и о седло. Удары усиливаются при излишней смазке и плохом отделении влаги: пластина прилипает к седлу и ограничителю подъема, начало открытия и закрытия задерживается и посадка пластины происходит с ударом. Усиливают удары пластины также волны в потоке газа, возникающие во всасывающем и нагнетательном трубопроводе. Удары вызывают поломку не только пластин, но в отдельных случаях ограничителя подъема и болта, связывающего ограничитель с седлом.

Поломка деталей клапана может стать причиной возникновения аварийной ситуации в эксплуатации компрессора.

Смазка компрессоров

Смазка в поршневых компрессорах применяется для снижения износа трущихся поверхностей, уменьшения затраты энергии на трение, охлаждения трущихся поверхностей механизма движения, уплотнения рабочей полости цилиндра и повышения герметичности поршня и сальников.

В бескрейцкопфных компрессорах цилиндры и механизм движения смазываются одним и тем же маслом, залитым в картер. В крейц-копфных компрессорах для механизма движения применяется индустриальные (машинные) масла, а для цилиндров — компрессорные и другие масла и смазывающие жидкости в зависимости от вида сжимаемого газа.

Смазка цилиндров

Смазка цилиндров производится одним из трех способов: разбрызгиванием масла из картера, вводом распыленного масла в струю всасываемого газа, подачей под давлением масла на рабочую поверхность.

Смазка разбрызгиванием осуществляется только в бескрейцкопфных компрессорах. Источником брызг является масло, захватываемое специальными Штырями на шатунах из картера или вытекающее из шатунных подшипников, если последние смазываются принудительно. Оседая на рабочей поверхности цилиндра, открываемой движущимся поршнем, масло при последующих оборотах вала увлекается поршнем и наносится им на остальную поверхность. Существенный недостаток этой системы смазки — невозможность регулирования расхода масла, уносимого в цилиндры. Этот расход, как правило, значительно больше требуемого.

Смазка цилиндров распиливанием производится в тех случаях, когда невозможно применить разбрызгивание. При смазке распыленным маслом часть его не попадает на рабочую поверхность цилиндров, тесный же контакт с газом увеличивает унос масла, усиливает загрязнение газа и понижает качество масла. Такая смазка применяется в кислородных компрессорах с употреблением специальной смазывающей жидкости.

Смазка цилиндров под давлением применяется главным образом в крейцкопфных компрессорах. Смазку сальников также производят под давлением, для чего предусматривают один—три ввода в полость сальников. Учитывая необходимость строгого регулирования подачи масла, а также различные давления в цилиндрах ступеней, для смазки цилиндров применяют лубрикаторы, т. е. плунжерные насосы с несколькими поршнями. Каждый поршень (плунжер) действует как отдельный насос и питает только один ввод, имея индивидуальную регулировку подачи, контролируемую визуально. Привод лубрикаторов — от крейцкопфа или коренного вала. Для подачи масла до пуска компрессора в лубрикаторах предусмотрено устройство для проворачивания вручную. В крупных компрессорах привод лубрикаторов осуществляют от отдельного электродвигателя.

Смазка механизма движения

Подвод масла к трущимся поверхностям механизма движения осуществляют разбрызгиванием или принудительно. Смазка механизма движения разбрызгиванием имеет простое устройство, но не обеспечивает эффективного отвода теплоты и требует поддержания определенного уровня масла в картере компрессора. Кроме того, масло, залитое в картер, в процессе работы не фильтруется. Загрязнение масла усиливает износ машины. Принудительная смазка механизма движения представляет циркуляционную смазку по замкнутому контуру: маслосборник — насос — фильтр — холодильник — детали механизма движения — маслосборник.

Давление масла в системе выбирают от 0,1 до 0,4 МПа — большие значения для высокооборотных компрессоров. В небольших компрессорах часто в качестве маслосборника используют поддон картера. При циркуляционной смазке обычно применяют шестеренные насосы, приводимые в действие от вала компрессора.

Шестеренные насосы для компрессоров мощностью 500 кВт и выше снабжаются индивидуальным приводом для включения их до пуска компрессора. Из-за опасности пуска компрессора без смазки двигатель компрессора блокируется с системой смазки, при которой электрическая цепь включается лишь при подаче масла в систему.