и нажмите кнопку «В корзину».

Конструкции и узлы центробежных компрессоров

Несмотря на большое разнообразие конструкций, центробежные компрессоры состоят из отдельных элементов, назначение и конструктивное исполнение которых аналогично. К числу основных элементов относятся: ротор, корпус, уплотнения и опоры.

Ротор и статорные детали

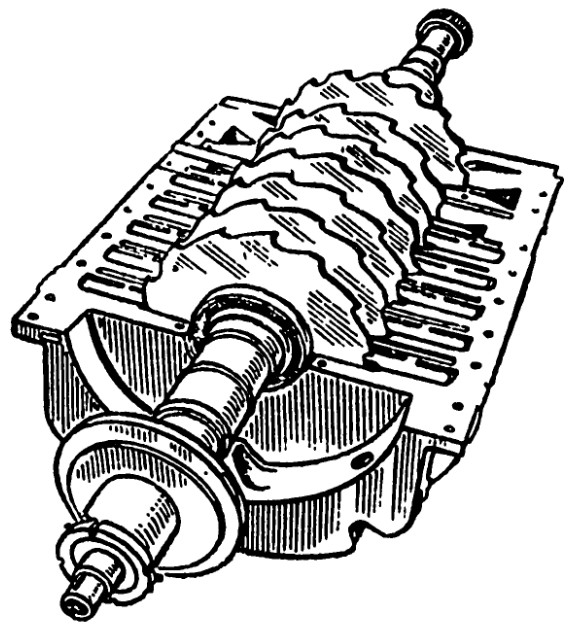

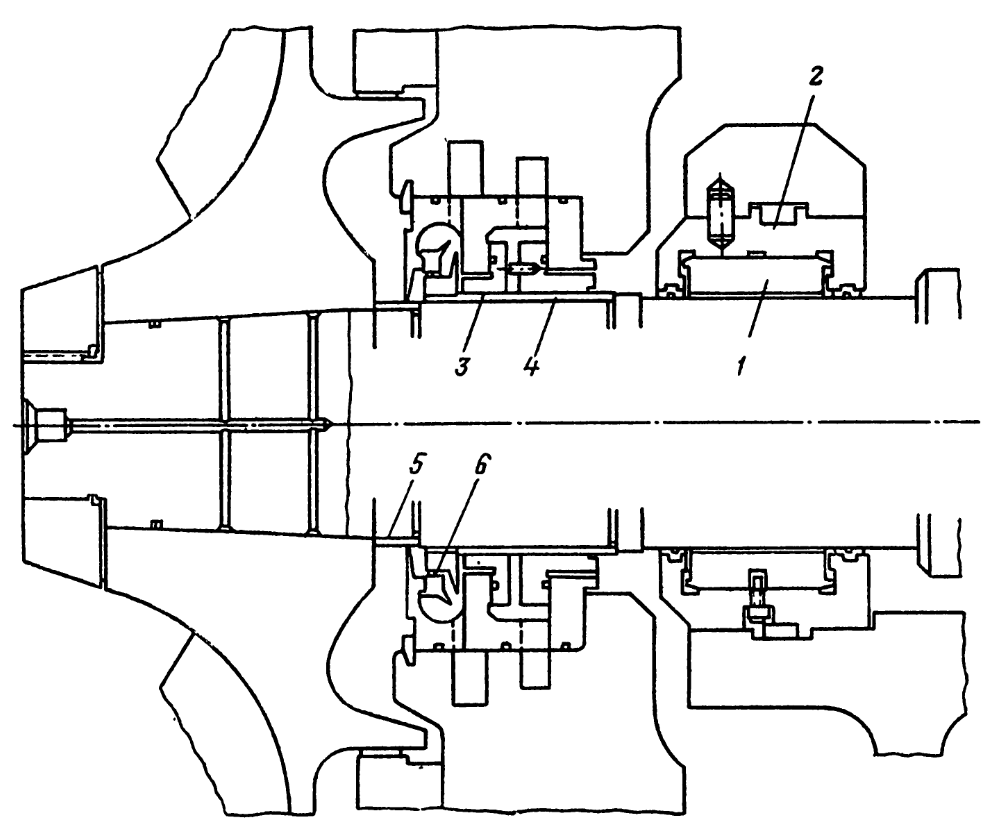

Ротор компрессора представляет собой отдельный сборочный элемент, состоящий из вала, на котором закреплены рабочие колеса, разгрузочный барабан, полумуфта, втулки уплотнений и другие детали (рис. 7.18).

К рабочим колесам центробежных компрессоров предъявляются повышенные требования с точки зрения точности геометрических размеров проточной части и чистоты поверхности. Рабочие колеса работают в напряженных условиях. Это налагает особые требования к выбору материала и технологии изготовления.

В зависимости от условий работы, параметров, размеров, вида перекачиваемого газа применяют обычно один из трех способов изготовления рабочих колес.

Литые стальные колеса выполняются при больших геометрических размерах, при крупных партиях изготовления колес и при коэффициентах расхода выше 0,015. Максимально допустимые окружные скорости для стальных литых колес не превышают 300 м/с.

Сварные колеса применяются для перекачивания нейтральных газов. Лопатки обычно фрезеруются на основном диске. Современное станочное оборудование позволяет фрезеровать как цилиндрические, так и пространственные лопатки. К торцам лопаток приваривается покрывающий диск.

Для изготовления рабочих колес с повышенными требованиями применяется высокотемпературная пайка в вакуумных печах. Торцы лопаток точно подгоняются по контуру покрывающего диска (допустимый зазор 0,03—0,08 мм). Между торцами лопаток и диском наносится специальный припой (82% Au; 18% Ni). Собранное колесо помещается в вакуумную термическую печь, где по специальному режиму нагревается до температуры свыше 1000°С. В процессе термообработки между припоем и основным материалом образуется новое химическое и атомарное образование, прочность которого превышает прочность основного материала.

После изготовления колеса проверяются на отсутствие трещин, контролируется прочность материала, колеса проверяются на разгонное число оборотов.

Для изготовления колес используются хромо-никелевые, хромоникельмолибденовые и другие легированные стали, сплавы титана.

Рабочие колеса, разгрузочный барабан обычно устанавливаются на вал по неподвижной посадке. Натяг выбирается таким, чтобы при максимальной частоте вращения обеспечивался остаточный натяг, необходимый для передачи крутящего момента и осевого усилия. Детали ротора в отдельности проходят статическую балансировку. Ротор в сборе динамически балансируется на балансировочных станках.

Расчет критической частоты вращения производится с учетом упругих сил в уплотнениях и подшипниках, податливости опор, продольного изгиба.

Для уменьшения протечек газа применяются лабиринтные уплотнения рабочего колеса. Переднее уплотнение 1 выполняется на пояске покрывающего диска, межступенное 2 — на ступице рабочего колеса, разъемные уплотняющие кольца устанавливаются и фиксируются в корпусе (рис. 7.19). На рабочей поверхности кольца выполнены кольцевые выступы треугольной формы. На рабочем колесе в местах уплотнений выполняются кольцевые канавки прямоугольной формы или ступенчатые проточки.

Оценку колебаний ротора можно произвести по удельным нагрузкам на подшипниках, амплитуде отклонения центра тяжести ротора от оси вращения, скорости перемещения центра тяжести ротора.

Допустимый эксцентриситет центра тяжести ротора е = 160/пмакс, мк, где nмакс — максимальная частота вращения, 1/с.

При массе ротора m, кг, максимальная допустимая неуравновешенность Δm = 160m/nмакс, г*мм.

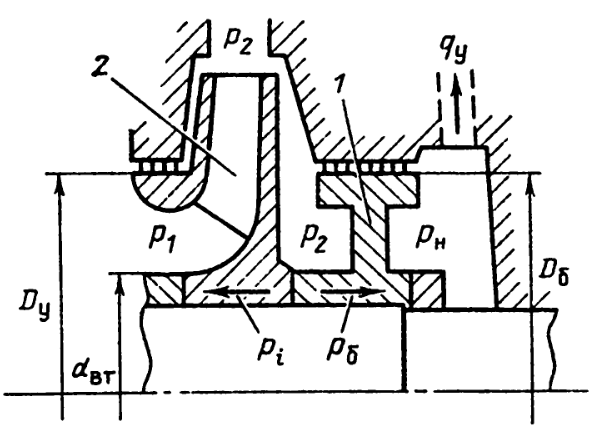

При разности давлений по обе стороны рабочего колеса на колесо действует осевая сила направленная в сторону входа колеса (рис. 7.20).

Для уравновешивания осевой силы применяют разгрузочный барабан 1, который фиксируется на валу в осевом направлении. Барабан изготовляется из поковки. По наружной цилиндрической поверхности барабана диаметром D0 выполняется лабиринтное уплотнение. Полость за барабаном соединяется трубой с входом в компрессор. За барабаном устанавливается давление, примерно равное рн. Из-за разности давления на барабан будет действовать сила ре, направленная противоположно силе рi.

Для полного уравновешивания осевой силы в одноступенчатом компрессоре при p1 ≈ рn необходимо, чтобы диаметр барабана был бы примерно равен диаметру переднего уплотнения рабочего колеса.

Уравновешивание осевой силы таким способом возможно на определенном расчетном режиме. При изменении режима работы компрессора возникает неуравновешенная осевая сила, для восприятия которой используют упорный подшипник.

В многоступенчатых компрессорах осевая сила, действующая на ротор, определяется суммированием всех сил по числу рабочих колес. По величине рoс определяют размеры барабана.

Через лабиринт разгрузочного барабана протекает определенное количество газа, благодаря чему снижается объемный КПД компрессора. Для уменьшения протечек разгрузочным барабаном уравновешивают около 75% осевой силы, что позволяет уменьшить диаметр.

Вал компрессора выполняют со ступенчатым изменением диаметров. Максимальные значения диаметров вала под рабочими колесами определяются расчетом критической частоты вращения. Номинальная частота вращения вала компрессора должна не менее чем на 20% отличаться от критической. Если рабочая частота вращения лежит ниже первой критической, вал называется жестким, если пНом лежит между первой и второй критической частотой гибким.

Вал изготавливается из поковки легированной стали. Кроме расчета критической частоты вращения вал проверяют расчетом на прочность в опасных сечениях (у муфты, у шейки подшипника и др.).

В многоступенчатых компрессорах применяются два типа корпусов: с горизонтальным разъемом, с вертикальными разъемами в плоскостях, перпендикулярных оси вращения ротора.

Применяемость корпусов с горизонтальным или вертикальным разъемом определяется конечным давлением и свойствами газа. Так, например, для газов с низким поверхностным напряжением (фреон-11 и 12, водородсодержащие газы) уплотнение горизонтального разъема корпуса осуществить сложно. Предельными ограничениями применения корпусов с горизонтальным разъемом считают конечное давление до 7,0 МПа при перекачивании газов с молекулярной массой больше 10.

Конструктивное исполнение корпуса определяется числом ступеней, внутренним давлением, массой внутренних частей и др. Элементы корпуса имеют сложную пространственную форму. Расчет на прочность и жесткость элементов корпуса сложен и производится методом конечных элементов с использованием ЭВМ.

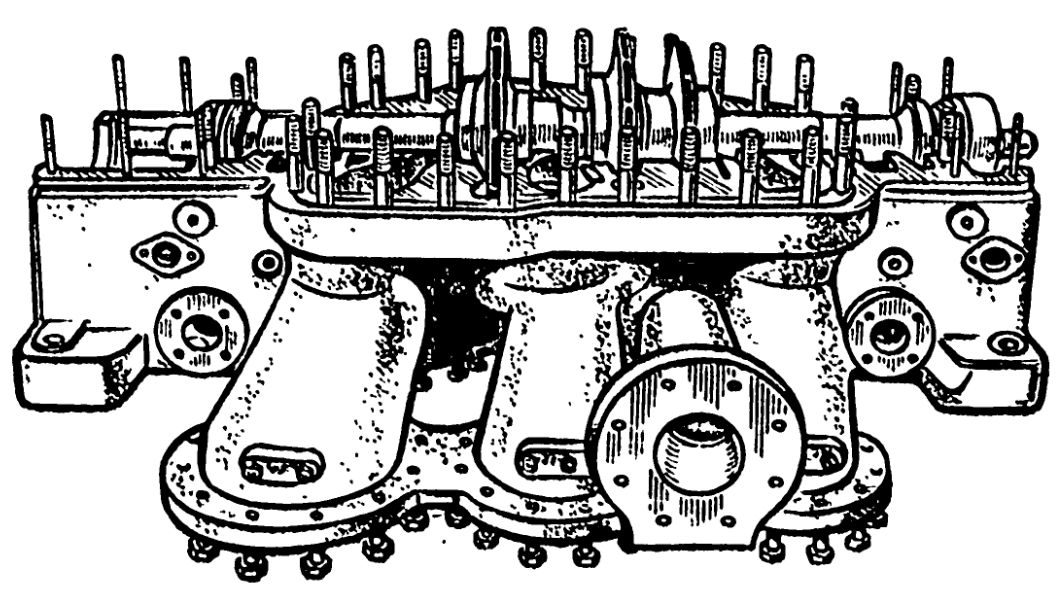

Корпус с горизонтальным разъемом состоит из нижней части и крышки (рис. 7.21), обе части корпуса соединяются с помощью шпилек с колпачковыми гайками, плоскость разъема уплотняется специальной мастикой. Иногда по плоскости разъема выфрезеровываются фигурные канавки, в которые закладывается резиновый уплотняющий шнур. Патрубки для подсоединения трубопроводов и холодильников обычно располагаются в нижней части корпуса. Это дает возможность производить ревизию проточной части без отсоединения трубопроводов.

Толщину фланцев нижней части и крышки корпуса выбирают с запасом для избежания деформации их при стягивании. Взаимное расположение половин корпуса фиксируется штифтами. Во фланец крышки корпуса вворачивают отжимные болты, с помощью которых производят первоначальный отрыв крышки при разборке компрессора.

Корпуса подшипников и концевых уплотнений отсоединяются от корпуса, без снятия крышки компрессора. Корпуса имеют сложную геометрию. Прочность корпуса проверяется расчетом на ЭВМ. Корпуса с горизонтальным разъемом изготовляются из стального или чугунного литья. При низких давлениях (до 1,0 МПа) корпуса могут быть сварно-литыми.

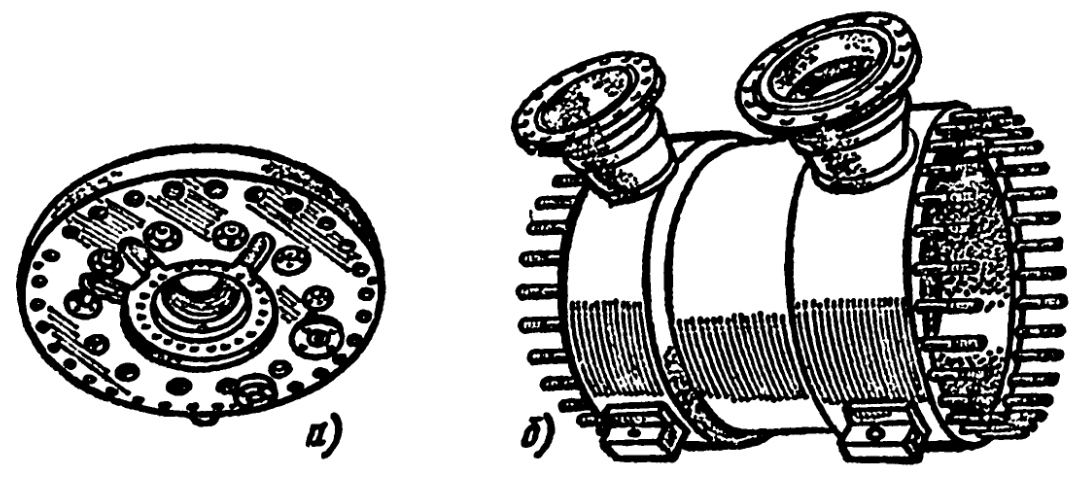

Корпус с вертикальными разъемами состоит из двух сборочных единиц: наружного и внутреннего корпусов. Наружный корпус представляет собой кованый цилиндр с приварными входным и напорным патрубками (рис. 7.22). С торцов корпус закрывается крышками, к крышкам подсоединяются корпуса подшипников и концевых уплотнений.

Наружный цилиндрический корпус изготавливается из поковки либо вальцуется и сваривается. Корпус закрывается крышками на шпильках; в некоторых конструкциях крышки заворачиваются на специальной резьбе.

В корпусах с вертикальными разъемами входной и нагнетательный патрубки могут выполняться в любом направлении перпендикулярно оси вращения ротора.

Внутри наружного корпуса устанавливаются детали разъемного внутреннего корпуса, образующие проточную часть компрессора (рис. 7.23). Выем деталей внутреннего корпуса из наружного производится без отсоединения трубопроводов.

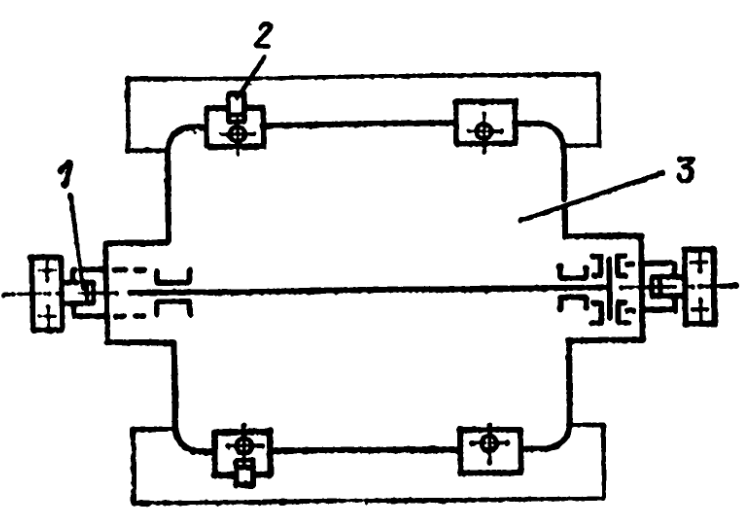

Для уменьшения опасности расдентровки агрегата из-за температурного расширения деталей компрессора применяется специальная схема крепления и фиксации корпуса на фундаментной плите (рис. 7.24).

Опорные поверхности лап корпуса 3 максимально приближены к горизонтальной плоскости, проходящей через ось вращения ротора. Это особенно важно при последовательном соединении нескольких корпусов или при перекачивании горячих газов. Обычно со стороны привода опорные лапы фиксируются на фундаменте поперечными шпонками 2. Это создает предпосылки для направленного в одну сторону теплового расширения корпуса. Сохранение неизменным положения оси вращения ротора и направленное тепловое расширение в вертикальной плоскости обеспечиваются двумя шпонками 1. Расположение упорного подшипника на конце вала, противоположном лапам корпуса, фиксированным шпонками 2 создает благоприятные условия для компенсации. различного температурного расширения деталей корпуса и ротора.

Остаточные усилия и моменты от трубопроводов должны кратчайшим путем передаваться на фундамент во избежание деформации корпуса. Этим объясняется необходимость максимального приближения опорных лап к патрубкам.

Корпуса турбокомпрессоров проходят гидроиспытаиие пробным давлением, равным 1,25—1,5 максимального рабочего давления.

Уплотнения

В зависимости от расположения в машине уплотнения подразделяются на внутренние и внешние (концевые).

Внутренние уплотнения обычно выполняются в виде лабиринтов и разделяют отдельные ступени проточной части.

В местах выхода вала из корпуса предусмотрены внешнее (концевые) уплотнения. Концевое уплотнение — один из важнейших элементов, определяющих работоспособность компрессоров. В ряде случаев технический уровень узла уплотнения определяет технический уровень турбокомпрессора.

Основные требования к уплотнениям:

- не допускать выхода сжимаемой среды наружу (особенно это важно при сжатии токсичных и взрывоопасных газов);

- обусловливать минимальные утечки сжимаемого и запирающего газа (жидкости);

- обеспечивать долговечность работы не ниже долговечности работы основных деталей машины;

- быть удобными в изготовлении, сборке и эксплуатации.

Многие конструкции уплотнений компрессоров высокого давления выполняются с промежуточным подводом и отводом запирающего газа и в некоторых случаях жидкости.

В компрессорах применяются три типа уплотнений: лабиринтное, с плавающими кольцами и торцевое.

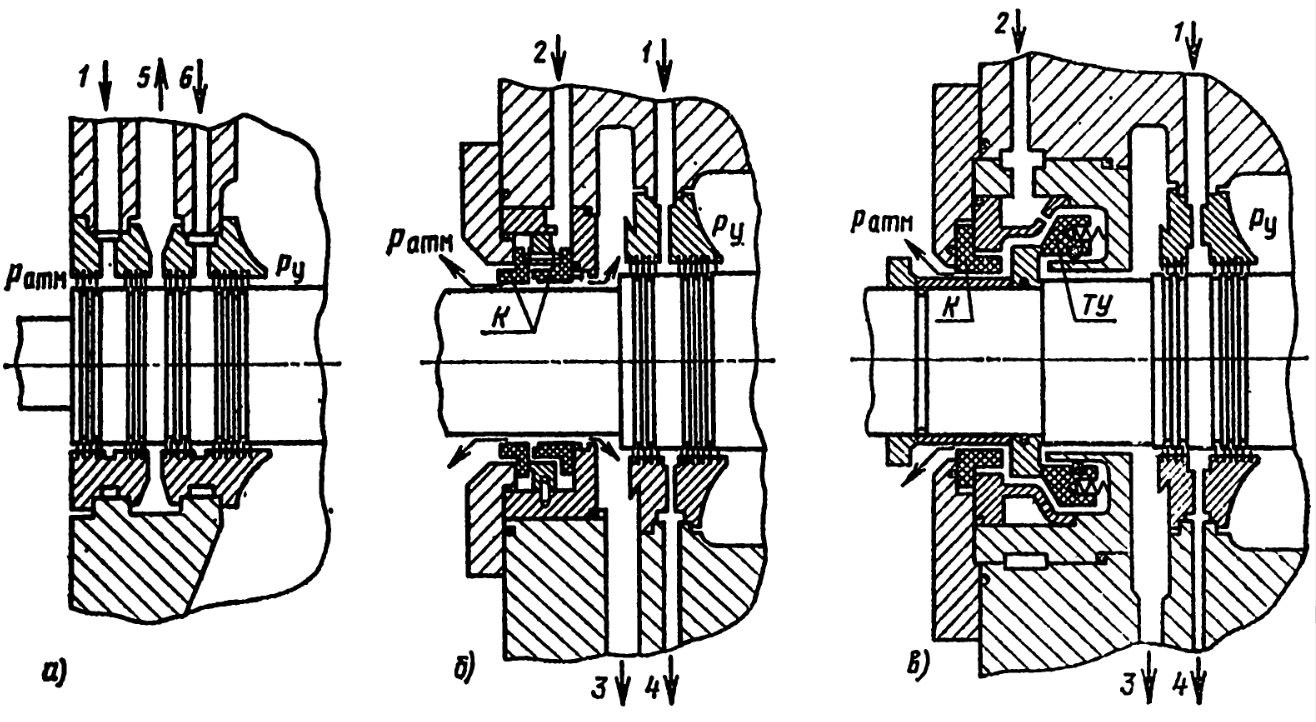

Лабиринтное уплотнение (рис. 7.25,а) относится к уплотнениям бесконтактного типа, оно состоит из нескольких дроссельных участков, между которыми предусмотрены камеры для подвода и отвода запирающего газа. Дроссельные участки могут располагаться на одном диаметре либо ступенчато.

Многокамерное уплотнение работает следующим образом. В камеру 1 от постороннего источника подводится запирающий газ с некоторым избыточным давлением. Часть запирающего газа вытекает наружу и предупреждает попадание воздуха в компрессор, другая часть попадает в камеру 5, которая соединена с трубопроводом разгрузки. Уравнительная камера 6 может быть связана с полостями входа и нагнетания компрессора, в ней создают давление, немного превышающее давление в камере 5, но ниже, чем давление запирающего газа. Часть потока газа протекает в камеру 5, где смешивается с запирающим газом, другая — поступает в проточную часть компрессора с уплотняемым давлением ру. Требование ре < Pi необходимо для предотвращения выхода наружу перекачиваемого газа при аварийных ситуациях.

Уплотнение с плавающими кольцами (рис. 7.25,6) также относится к бесконтактному типу уплотнений. Оно применяется при высоких уплотняемых давлениях ру ≤ 7 МПа и недопустимости выхода перекачиваемого газа наружу. Плавающее кольцо устанавливается на вал с минимальным радиальным зазором 0,05—0,1 мм. Кольца К вместе с валом могут перемещаться в радиальном направлении. На рисунке показано уплотнение с двумя плавающими кольцами — внешним и внутренним.

В камеру 2 между кольцами подается запирающая жидкость. Часть жидкости через малый зазор вытекает наружу, другая часть через внутреннее кольцо попадает в камеру 3. Для предотвращения попадания запирающей жидкости в проточную часть компрессора подводится запирающий газ 1, который через лабиринты частично попадает в проточную часть, частично — в камеру 3, из которой газожидкостная смесь отводится в автоматический разделитель.

Торцевое уплотнение (рис. 7.25,в) относится к типу контактных механических уплотнений. Оно применяется при высоких давлениях.

Уплотнение (ТУ) состоит из не-вращарощегося подвижного в осевом направлении графитового кольца, уплотняющая поверхность которого находится в контакте с вращающимся кольцом. Для отвода тепла и смазки поверхностей трения подводится запирающая жидкость 2 (масло). Необходимое для охлаждения количество масла дозируется внешним плавающим кольцом (К). Давление запирающей жидкости несколько выше уплотняемого давления ру, благодаря чему осуществляется постоянный контакт между неподвижным и вращающимся кольцами. Предварительный контакт колец создается комплектом пружин. Уплотняющие поверхности работают в режиме полусухого трения, следствием чего имеет место капельная утечка через уплотнение. Для предотвращения попадания масла в проточную часть компрессора к уплотнению подводится запирающий газ 1. Уплотнение неподвижных стыков осуществляется резиновыми кольцами круглого сечения.

Торцевое уплотнение при остановленном компрессоре обеспечивает герметичность без подвода масла. Ограничения для применения торцевых концевых уплотнений:

- значение pv не должно быть выше 9000 (рв, МПа, 0в, м/с);

- затруднено уплотнение для холодильных компрессоров при стоянке;

- при использовании для охлаждения тяжелых углеводородов на уплотняющих поверхностях образуется осадок;

- для применения уплотнений с плавающими кольцами;

- уплотняемое давление должно быть не более 7 МПа;

- при высоком перепаде давления уменьшается перемещение кольца;

- при допустимых малых перетоках запирающей жидкости в газовую полость такое применение неприменимо.

Лабиринтные уплотнения и уплотнения с плавающими кольцами не обеспечивают геометричности неработающего компрессора. Если это необходимо, то выполняется комбинированное уплотнение (с плавающими. кольцами + торцевое).

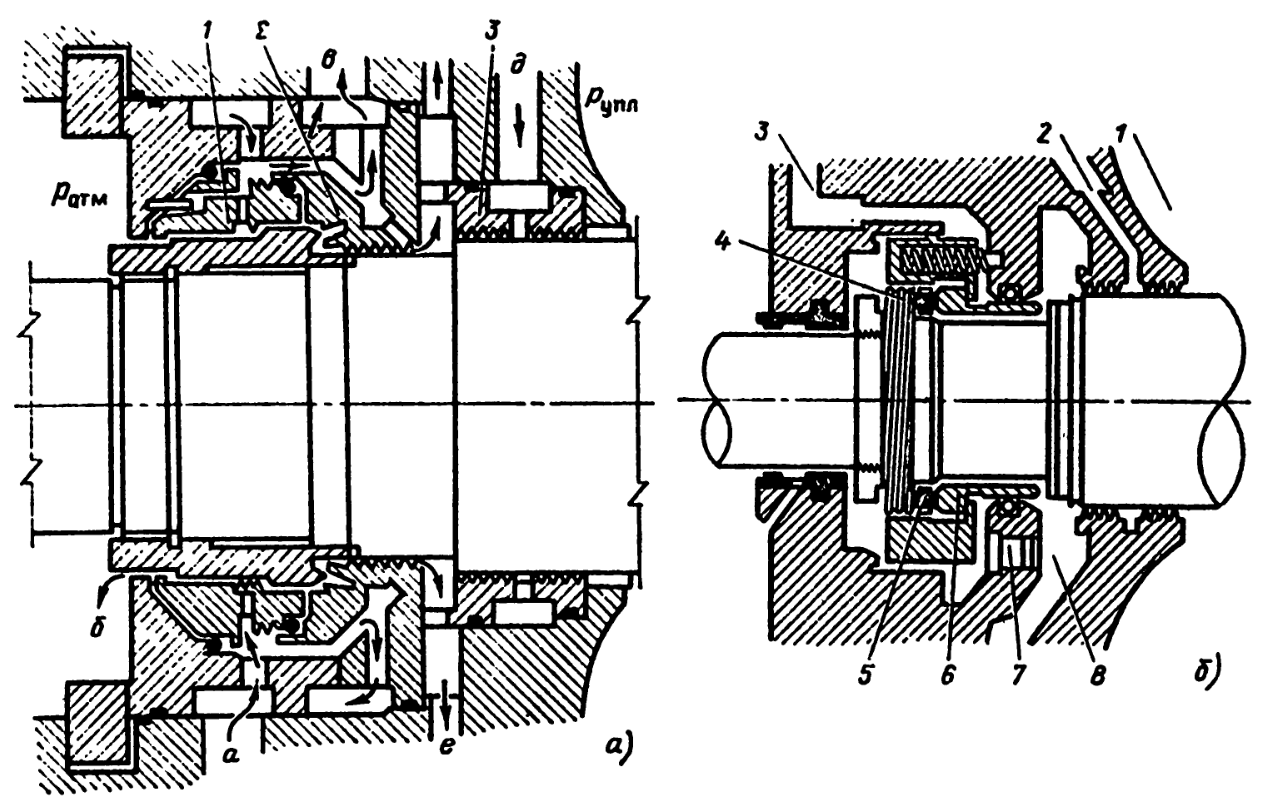

Фирма «Allis Chalmers» разработала конструкцию уплотнения, которое свободно от указанных недостатков и может работать при уплотняемом давлении ру до 35 МПа (рис. 7.26,а).

Преимуществом этого уплотнения являются относительно большие зазоры, которые повышают долговечность работы. Со стороны уплотняемого газа выполняется специальный отбойник, который аналогично центробежному насосу препятствует большой утечке запирающей жидкости в газовую полость.

Комбинированное уплотнение работает с подводом запирающего газа и жидкости. Утечка запирающей жидкости наружу ограничивается плавающим кольцом 1. Между полостями запирающего газа и жидкости выполнено лабиринтное уплотнение 2. Лабиринтное уплотнение 3 ограничивает перетоки запирающего газа в уплотняемую полость с давлением ру. Неподвижные стыки с ограниченным перемещением элементов уплотняются резиновыми кольцами.

а — подвод запирающей жидкости; б — слив запирающей жидкости; в — отвод смеси запирающей жидкости и газа; г — отвод запирающего газа; д — подвод запирающего газа; е — внутренний отвод запирающего газа; б — концевое уплотнение с плавающим графитовым кольцом и масляным затвором:

1 — сторона сжатого в компрессоре газа; 2 — вход инертного (буферного) газа; 3 — вход уплотняющего масла; 4 — вращающееся кольцо с винтовой нарезкой; 5 — плавающее графитовое кольцо; 6 — аксально-подвижное уплотнительное кольцо; 7 — поршень-клапан; б — дренаж газомасляной смеси

Уплотнение, исключающее утечку газа в окружающую среду, приведено на рис. 7.26,б. Поршни — клапаны 7, воздействуя на аксально-подвижное уплотнительное кольцо 6, замыкают уплотнительное плавающее графитовое кольцо 5 при превышении давления газа над давлением запирающей жидкости. Уплотнение может служить одновременно как стояночное. Такие уплотнения применяются на различных по назначению центробежных компрессорах, например на водородных. Имеются сведения об эксплуатации таких уплотнений до трёх лет без замены графитового кольца.

Опоры (подшипники)

В компрессорах преобладающее распространение получили подшипники скольжения, которые надежно воспринимают радиальные и отчасти осевые нагрузки, действующие на ротор при различных режимах работы машины. Обычно применяются подшипники с принудительной смазкой. Масло от 'постороннего источника (маслонасоса) подается к подшипнику с избыточным давлением от 0,08—0,12 МПа. Возникающая при работе подшипника теплота трения отводится маслом, охлаждающимся в маслоохладителе.

Кольцевая смазка из-за плохого отвода теплоты применяется редко и лишь при низкой частоте вращения вала (менее 3000 об/мин).

Наиболее распространены выносные подшипники, корпуса которых крепятся снаружи к торцам корпуса компрессора. Для удобства разборки и сборки корпуса подшипников имеют горизонтальный разъем.

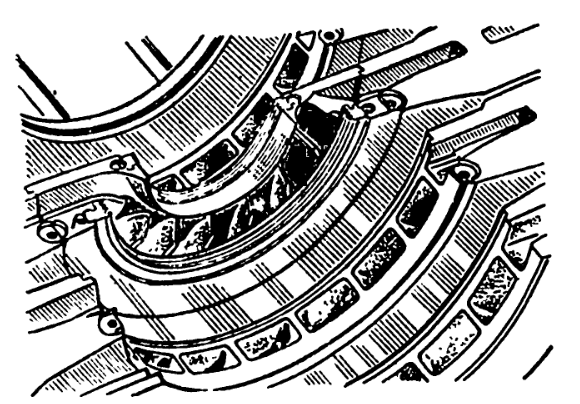

Радиальные подшипники центробежных компрессоров могут иметь многоповерхностные сегментные вкладыши (рис. 7.27). Сегментные вкладыши применяются для компрессоров с переменной частотой вращения. Применение пяти сегментов допускает работу вала при любом направлении вращения.

Подшипник обеспечивает хорошую стабильность работы, способен воспринимать значительные нагрузки. Подшипники надежно работают при окружных скоростях до 70 м/с. Удельная нагрузка на вкладыш колеблется в пределах 20—200 Н/см².

Большинство подшипников выполняется с отношением 0,5.

Упорные подшипники воспринимают остаточные неуравновешенные осевые усилия, а также усилия, вбз-никающие при особых условиях работы компрессора (пуск, работа в условиях помпажа, при изменяющихся параметрах газа).

Подшипники с самбустанавли-вающимися сегментами- могут воспринимать осевые усилия в двух взаимно противоположных направлениях и пригодны для работы с разным направлением вращения. Допустимое поверхностное давление до 300 Н/см², окружная скорость 100 м/с.

Число сегментных вкладышей упорного подшипника принимается обычно равным 6, 9 или 12. Сегменты — поворотные, благодаря чему обеспечивается равномерность распределения давления от осевой силы.

Упорные подшипники обычно рассчитываются с большим запасом несущей способности по сравнению с оставшейся неуравновешенной осевой силой. Это делается для того, чтобы воспринимать случайные усилия, возникающие при ненормальных условиях работы агрегата.

В корпусах упорных подшипников устанавливаются датчики для измерения осевой силы и термопары для измерения температуры вкладышей, которая также может служить мерой усилия, воспринимаемого подшипником.

Часто упорный подшипник располагается в одном корпусе с опорным, образуя узел опорно-упорного подшипника (рис. 7.28).

Вкладыши 2 опорного подшипника и 3 упорного состоят из отдельных сегментов и устанавливаются в разъемном корпусе 1. Смазка подшипников принудительная.

В нижней части корпуса расположены три сегментных вкладыша, в верхней—два. В состоянии покоя ротор опирается на один сегментный вкладыш. Вкладыши самоуста-навливающиеся.

Двухсторонний упорный сегментный подшипник воспринимает остав-i шуюся неуравновешенную осевую силу, а также случайные осевые нагрузки, которые могут возникнуть при переходных режимах работы компрессора. Самоустанавливаю-щиеся сегменты расположены в одном корпусе с опорными сегментами.'

Вкладыши радиальных подшипников в сегменты упорных подшипников изготовляются стальными со слоем баббита, нанесенного гальваническим способом.

Расход масла через подшипники определяется величиной повышения его температуры (не более 20°С). Скорость движения масла в подводящих трубах не должна превышать 1 м/с. Диаметр отводящих труб принимают в два раза больше, чем подводящих. На выходе масла из подшипника предусмотрено смотровое окно и термометр. Контроль температуры вкладышей подшипников осуществляется термодатчиками. Максимально допускаемая температура вкладыша 60°С.

Конструкции центробежных компрессоров

В большинстве своем компрессоры выполняются многоступенчатыми. Компрессоры без промежуточных холодйльников выполняются с внутренним охлаждением, а в промежуточных и концевых холодильниках с наружным охлаждением.

Конструктивное исполнение компрессоров определяется: рабочей средой, отношением давлений, объемной производительностью, количеством промежуточных холодильников.

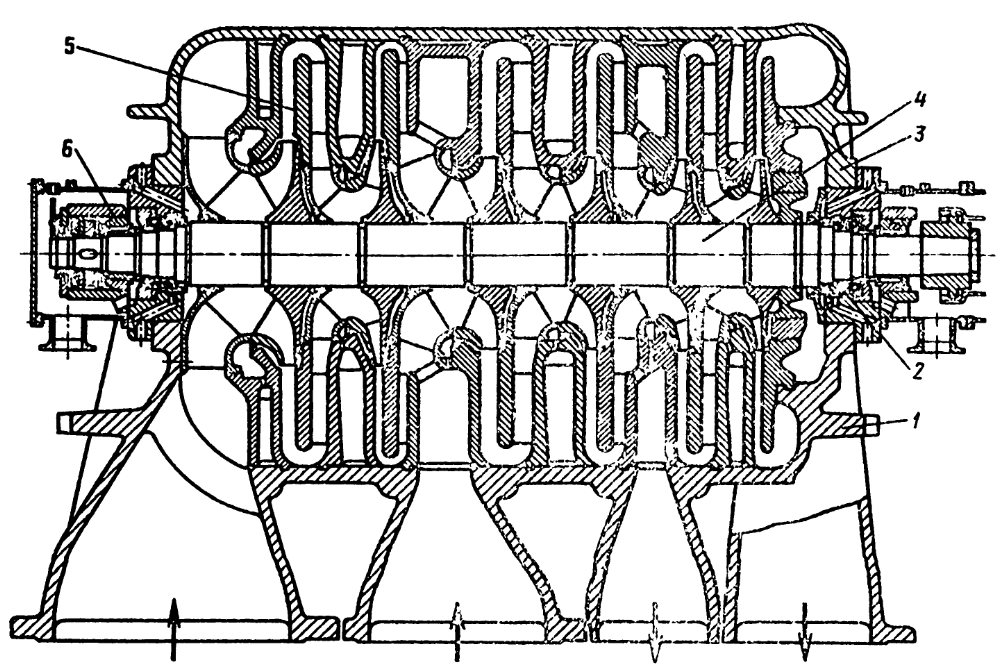

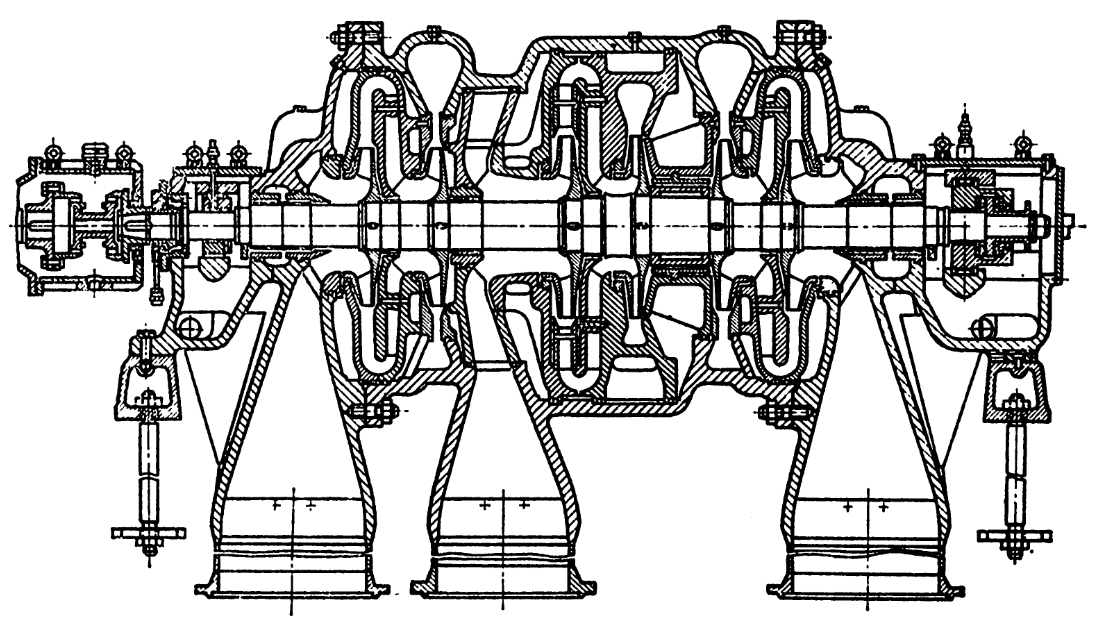

На рис. 7.29 показана конструкция холодильного компрессора с горизонтальным разъемом. корпуса. Компрессоры такого типа выпускаются на конечное давление до 7,0 МПа при производительности до 300000 м³/ч и мощности привода до 30 МВт.

Компрессор многоступенчатый с односторонним расположением рабочих колес закрытого типа. Корпус компрессора состоит из нижней части 1 и крышки 3, соединяемых между собой шпильками с колпачковыми гайками. В корпусе установлены разъемные детали 5, образующие неподвижные каналы проточной части.

Для обеспечения работы холодильной установки в компрессоре предусмотрен подвод и отвод от промежуточных ступеней части газа через вспомогательные патрубки. Расположение основных и вспомогательных патрубков в нижней части корпуса и наличие горизонтального разъема дают возможность разбирать компрессор без отсоединения трубопроводов.

Рабочие колеса насажены на вал ротора 4 на неподвижной посадке. Опорами ротора служат радиальные подшипники скольжения 6 с принудительной смазкой. Осевое усилие уравновешивается разгрузочным барабаном. Остаточное осевое усилие воспринимается упорным подшипником скольжения.

К холодильным компрессорам предъявляются повышенные требования по герметичности. В связи с этим в качестве концевых применяются уплотнения, с плавающими кольцами или торцевые механические уплотнения 2.

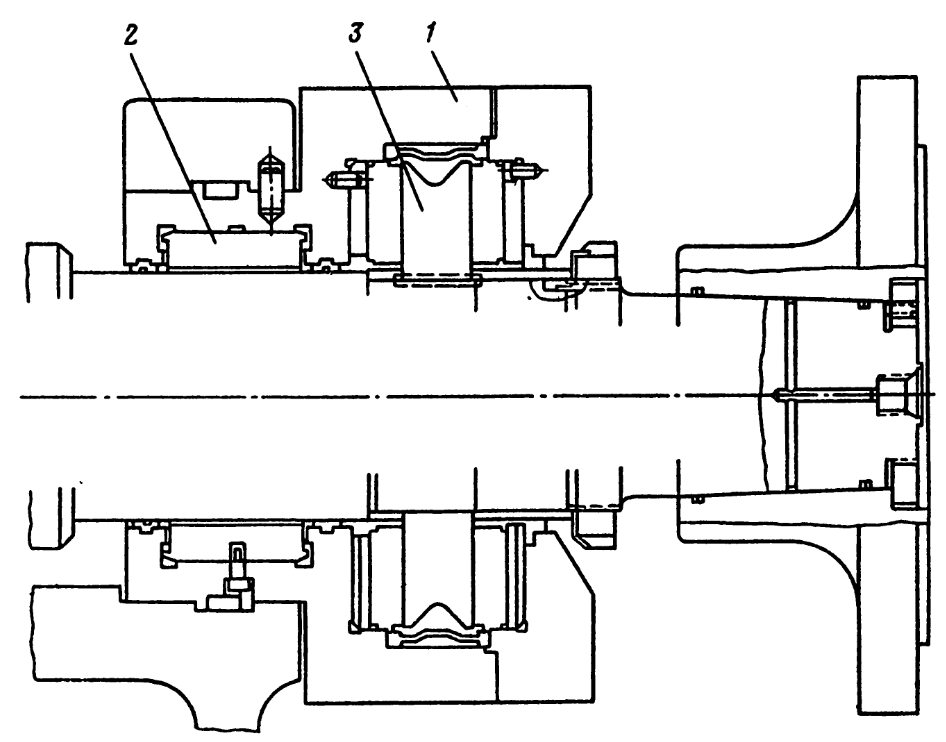

При высоких давлениях или сжатии влажных газов применяются двухкорпусные конструкции компрессоррв (рис. 7.30). Статорная часть состоит из наружного цилиндрического корпуса 4, закрытого с торцов входной 3 и напорной 7 крышками.

Для обеспечения направленного температурного расширения опорные поверхности лап, приваренных к наружному корпусу, расположены в горизонтальной плоскости, проходящей через ось компрессора. В нижней части по оси наружного корпуса предусмотрены направляющие шпонки. В наружном корпусе устанавливается разъемный внутренний корпус 5, в котором Установлены статорные детали проточной части и ротор 6. Уравновешивание осевого усилия осуществляется с помощью разгрузочного барабана. Остаточное неуравновешенное осевое усилие воспринимается двухсторонним упорным подшипником скольжения 1. В зависимости от условий работы применяются концевые уплотнения 2, расположенные в крышках наружного корпуса, лабиринтного типа или торцевые механические. Разборка компрессора осуществляется путем выемки внутреннего корпуса без отсоединения трубопроводов; с этой целью внутренний корпус выполнен коническим.

На рис. 7.31 показан разрез компрессора, который предназначен для сжатия и подачи пропилена в холодильном цикле установок производства этилена. Компрессор — однокорпусный, трехсекционный, каждая секция состоит из двух ступеней и обслуживает одну изотерму.

Отличительными особенностями компрессора является применение комбинированного корпуса с горизонтальными и вертикальными разъемами и симметричное расположение рабочих колес 1 и 3 секций для уменьшения осевого усилия.

Соединительная зубчатая муфта выполнена с проставкой для обеспечения возможности выемки концевого уплотнения без разборки корпуса компрессора и демонтажа привода.

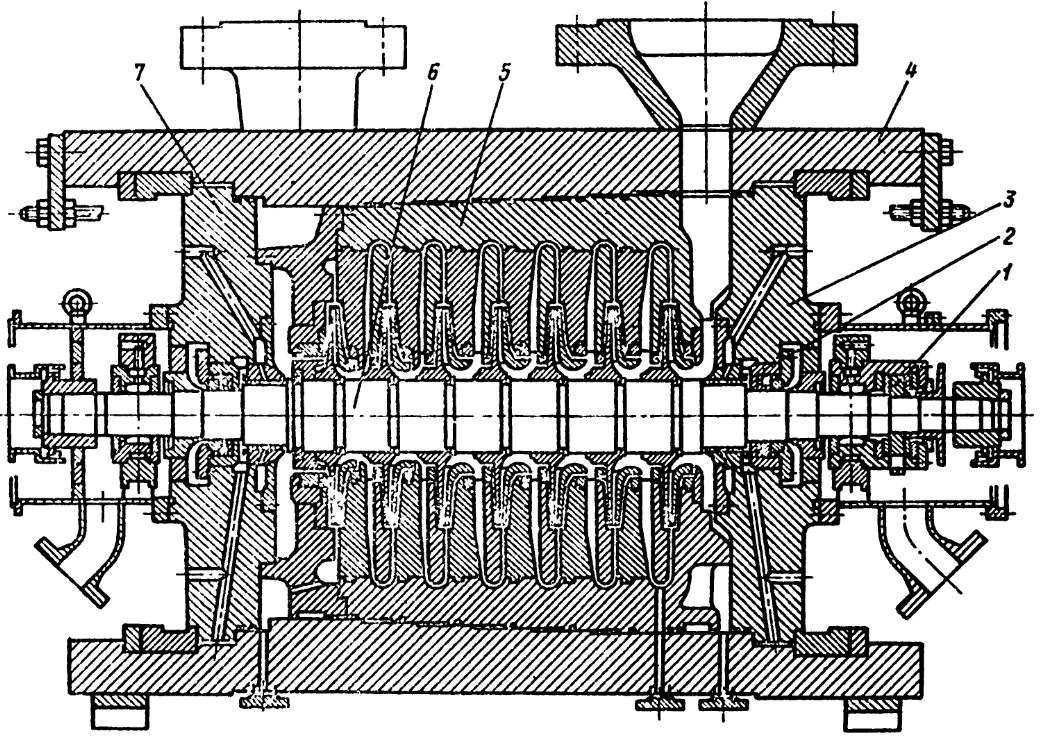

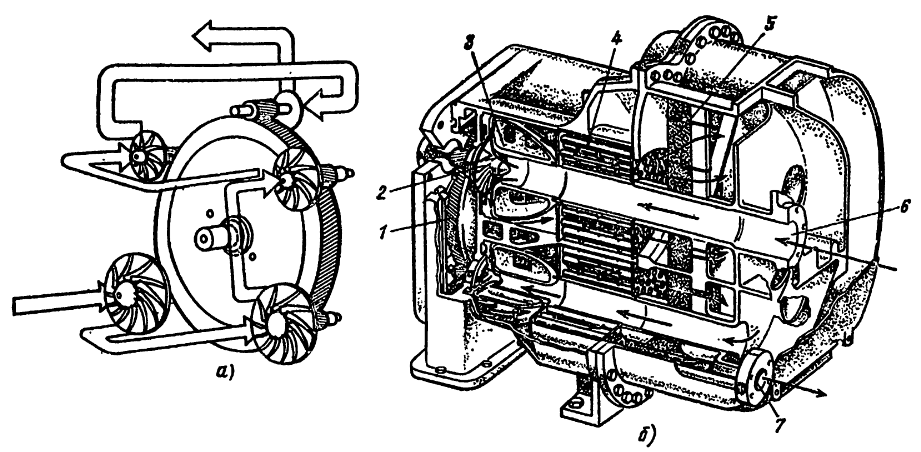

Новое направление развития центробежных машин представляют четырех- и пятиступенчатые компрессоры производительностью от 30 до 500 м³/мин на давление нагнетания до 1,0 и 2,0 МПа. Схема пятиступенчатого исполнения приведена на рис. 7.32,а.

Компрессоры представляют собой оригинальную конструкцию четырех-, пятиступенчатой четырех-или пятивальной машины, все ступени которой расположены в одной плоскости и имеют разные оптимальные частоты вращения рабочих колес. Такая схема позволяет обеспечить кинематическое подобие всех ступеней, с максимальным КПД для каждого колеса. Ступень состоит из высокоскоростного колеса полуоткрытого типа с радиальными иди загнутыми назад лопатками, конического лопаточного диффузора, одновременно служащего патрубком для осевого входа рабочей среды в колесо, сборной камеры и встроенного холодильника.

Применение колес с загнутыми назад или радиальными лопатками позволяет плавно регулировать производительность дросселированием на всасывании и повышать давление на нагнетании. При необходимости работы с малой производительностью сжатый газ сбрасывается в атмосферу через глушитель.

Каждый вал роторов вращается в двух баббитовых трехклиновых подшипниках скольжения. Рабочие колеса насажены на профилированные концы валов без шпонок. В уплотнительных узлах валов используются графитовые кольца, не требующие смазки. Такой тип уплотнения эффективнее обычных лабиринтных уплотнений и занимает меньше места, следовательно, длина консоли вала меньше. В кожухотрубчатых холодильниках поток газа проходит без поворотов внутри труб, а вода — в межтрубном пространстве. Очистка труб от накипи — химическая. После каждого холодильника газ проходит через прессованную стружку из легированной стали, в которой влага сепарируется. Корпус компрессора состоит из трех частей. Для осмотра и демонтажа холодильников и сепараторов открывается торцевая стенка, навешенная на петли.

Снижение уровня звукового давления достигается заключением зубчатого мультипликатора и рабочих колес в стальной кожух толщиной 6—7 мм. Сверху кожух покрыт слоем грунтовки, а внутренняя поверхность покрыта слоем сплава свинца толщиной 50 мм. Для отвода теплоты в кожухе предусмотрены вентиляционные отверстия. Распространению шума препятствуют также холодильники и плиты прессованной стружки.