и нажмите кнопку «В корзину».

Эксплуатация компрессорных установок

Общие сведения о компрессорных установках

Компрессорная установка состоит из собственно компрессорного агрегата, включающего компрессор с холодильниками, двигатель с пусковыми устройствами, маслоустановку, обеспечивающую смазку узлов агрегата, а также из всасывающего и нагнетательного трубопроводов, масловлагоотделителя, аккумулятора сжатого газа контрольно-измерительной аппаратуры.

Тип и назначение компрессоров, аппаратов и устройств определяются условиями эксплуатации. Установки, предназначенные для подачи сжатого воздуха или другого газа, нередко размещают непосредственно в производственном цехе или в примыкающем к нему помещении. Они представляют собой часть технологического оборудования цеха.

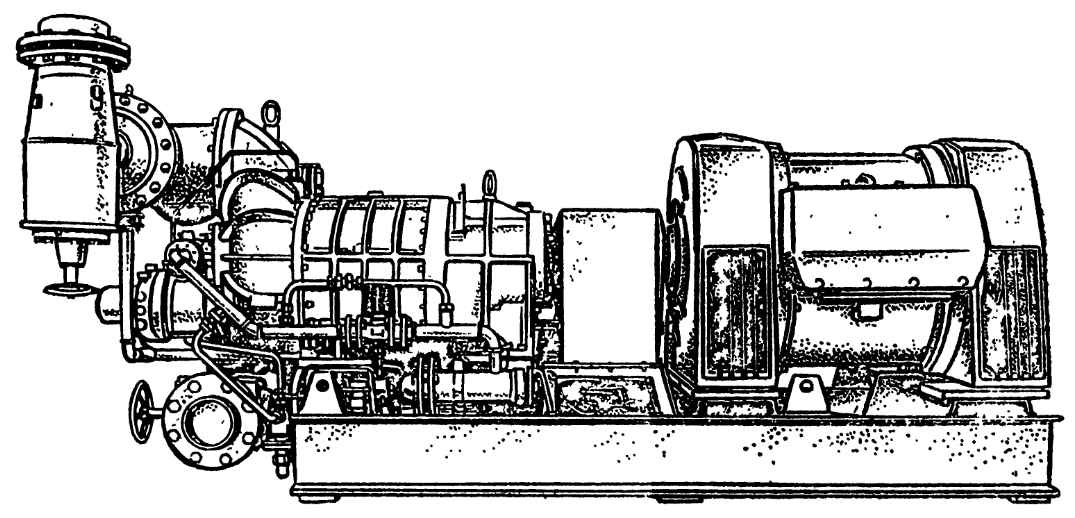

Небольшие компрессорные установки выполняются переносными или. передвижными для питания сжатым воздухом пневматических инструментов или для других целей (рис. 8.5).

Передвижные компрессорные установки монтируют на одноосном или двухосном прицепах. Для привода может быть установлен двигатель внутреннего сгорания. Компрессор нагнетает воздух в ребивер, который снабжен отводами с клапанами для присоединения шлангов, питающих сжатым воздухом инструменты.

Схемы агрегатов, их расположение в компрессорной станции

Для снабжения сжатым воздухом пневматических машин, аппаратов и устройств на заводах обычно строят центральные компрессорные станции, где сосредоточено все компрессорное оборудование с разветвленной сетью трубопроводов. Центральные компрессорные станции обслуживают также горно-шахтные предприятия, металлургическую промышленность, строительство крупных промышленных объектов и т.п.

Компрессорные станции оснащаются различными типами компрессоров (поршневыми, ротационными, центробежными, осевыми), производительность и конечное давление сжатия которых обусловливаются режимом потребления сжатого газа.

Если компрессоры включены в основное технологическое оборудование, например в кислородных установках, их размещают в общем машинном зале, примыкающем к аппаратному отделению или непосредственно к технологическим аппаратам.

В цехах со взрывоопасными газами машинные залы отгораживают противопожарной стенкой.

Компрессорные станции часто проектируют одноэтажными с расположением всего основного и вспомогательного обрудования в общем помещении с разводкой трубопроводов в траншеях. Размещение трубопроводов в машинном зале может быть верхнее или нижнее. Верхнюю разводку трубопроводов применяют только в небольших компрессорных установках, если отсутствуют подъемные устройства. Трубы обычно прокладывают по стенам (для использования подъемных устройств при монтаже и ремонте машин и аппаратов) или в траншеях.

Крупные компрессорные станции и машинные помещения часто выполняют двухэтажными. Во втором этаже размещают компрессоры с приводными двигателями, в первом — холодильники, масловлагоотделители, разводку трубопроводов.

Компрессоры с двигателями располагаются на соответствующих бетонных или железобетонных фундаментах, не связанных со строительной частью здания. При выборе типа здания компрессорной станции (одноэтажное с полуподвальным, подвальным помещением или двухэтажное) исходят из требований экономичности строительства, удобств монтажа и эксплуатации, выполнения действующих строительных норм.

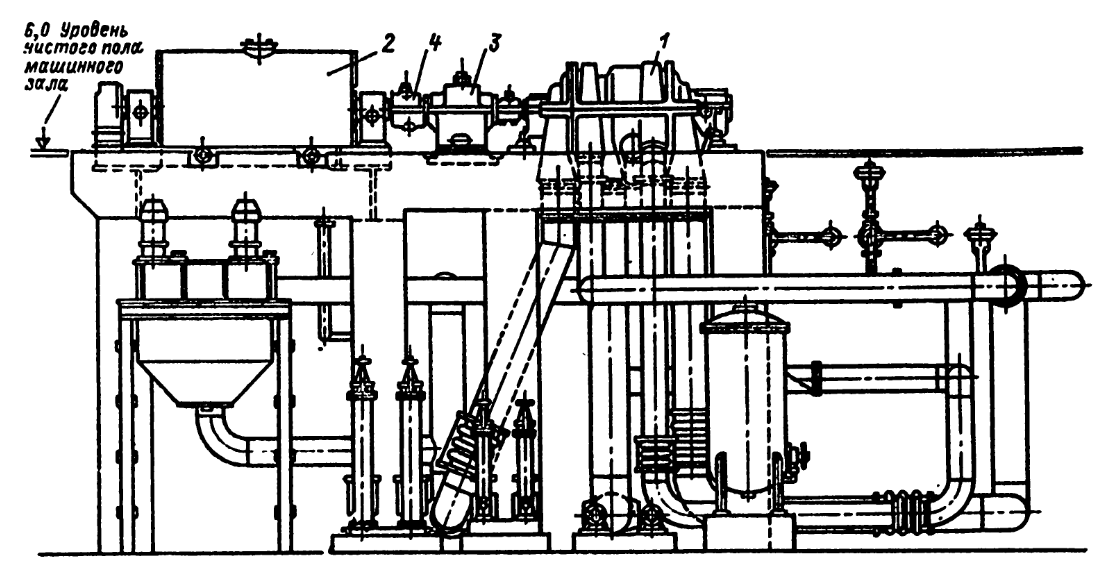

В качестве примера на рис. 8.6 представлена компрессорная установка холодильного цикла для установок производства этилена.

Компрессорный агрегат, состоящий из собственно компрессора 1, электропривода 2, редуктора 3 и соединительной муфты 4, устанавливается на бетонный или металлический фундамент.

Для обеспечения нормальной работы агрегата предусматривают также различные вспомогательные системы: регулирования, смазки, охлаждения, питания привода, подачи запирающей жидкости на уплотнения, управления и автоматики и др. Компрессорный агрегат в комплекте со вспомогателньыми системами образуют компрессорную установку. Прогрессивной тенденцией современного машиностроения является поставка компрессорных установок на место эксплуатации блочного исполнения в состоянии максимальной заводской готовности.

Если газ в систему подается несколькими компрессорами, то на нагнетательном трубопроводе каждого компрессора устанавливают обратный клапан, который защищает компрессор от обратного потока газа при предусмотренной или аварийной остановке машины.

На нагнетательном трубопроводе устанавливается антипомпажный клапан, который также используется для выпуска газа при запуске и остановке машины.

Вспомогательное оборудование и системы обычно располагаются в подвальном помещении под агрегатом.

Компрессор, его привод, редуктор, мультипликатор соединяются между собой с помощью муфт. Наиболее часто применяются мембранные или зубчатые муфты с бочкообразным зубом, которые допускают работу с некоторым перекосом и смещением осей сопрягаемых валов. Смазка зубчатых муфт осуществляется от маслосистемы установки. Упругие муфты применяются в случае резкого изменения крутящего момента, которое может иметь место в процессе запуска синхронных электродвигателей или при кратковременном падении напряжения в электросети.

Приводы компрессоров

В качестве приводов компрессоров используются главным образом: синхронный или асинхронный электродвигатель;

газовая или паровая турбина. Перспективным является применение электродвигателей с регулируемой частотой вращения. Отечественной промышленностью выпускаются такие двигатели мощностью до 12 МВт.

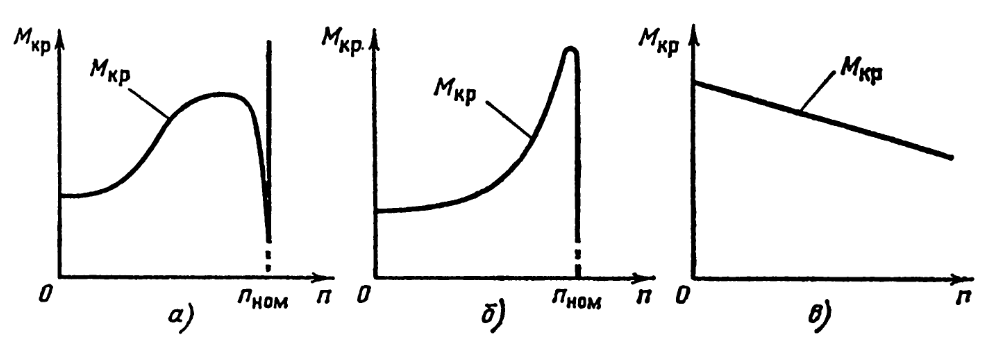

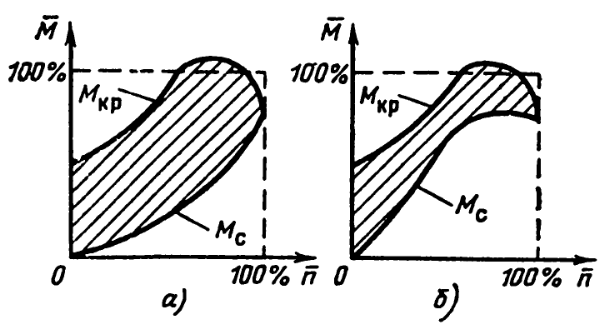

Различные двигатели имеют разные характеристики (зависимость крутящего момента Мкр от частоты вращения n) (рис. 8.7). При запуске электродвигателя крутящий момент возрастает, достигая максимума при номинальной частоте вращения nом. В турбинах при увеличении п крутящий момент уменьшается.

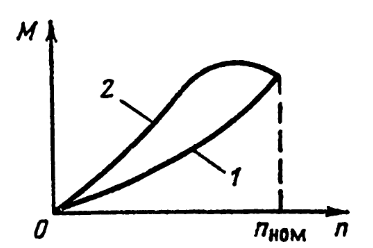

С другой стороны, ротор компрессора обладает моментом сопротивления (маховой момент), который также изменяется в зависимости от n. Характер изменения момента сопротивления зависит от условий работы компрессора (рис. 8.8).

Время выхода компрессора на определенную частоту вращения (разгона) и динамические процессы в период разгона зависят от инерции ротора и ускоряющего момента, который равен разности между крутящим моментом и моментом сопротивления.

Ускоряющий момент зависит от условий работы компрессора.

На рис. 8.9 показана методика определения ускоряющего момента, по которому можно проанализировать характер процесса запуска компрессора в работу.

Паровые и двухвальные газовые турбины обладают высоким пусковым моментом, благодаря чему обеспечивается легкий запуск агрегата.

Увеличения МуСк можно достичь путем уменьшения момента сопротивления за счет снижения давления на входе для уменьшения плотности газа. Иногда пуск компрессора осуществляется при полностью закрытом дросселе на входе.

При запуске агрегата должно выполняться условие Мкр > Мс. Время разгона приводного электродвигателя должно составлять 5—20 с.

Для предупреждения повреждения уплотнений проточной части прохождение критических скоростей при разгоне компрессора должно происходить в зоне режимов максимальных ускорений ротора.

Между приводным электродвигателем и компрессором, а также между корпусами многокорпусного компрессора устанавливают мультипликаторы (редукторы), обеспечивающие работу компрессора с оптимальной частотой вращения. Чаще всего - используют зубчатые редукторы с одной парой цилиндрических зубчатых колес или планетарные редукторы. В планетарных редукторах быстроходный и тихоходный валы расположены соосно. Механический КПД зубчатых редукторов составляет 94—97%, планетарных — до 98,5%.

Мощность привода и редуктора выбирают с 10—25% превышением над максимальной мощностью компрессора. Для небольших машин запас выбирают большим, для крупных — меньшим.

Нормальную работу компрессора обеспечивает ряд вспомогательных систем. Наиболее важными являются системы смазки, запирания уплотнений, контрольно-измерительных приборов и автоматики агрегата.

Система смазки компрессоров

Крупные компрессоры комплектуются индивидуальной масляной системой, предназначенной для смазки подшипников компрессора, передачи и привода, зубчатых соединительных муфт. Обычно применяются замкнутые системы смазки.

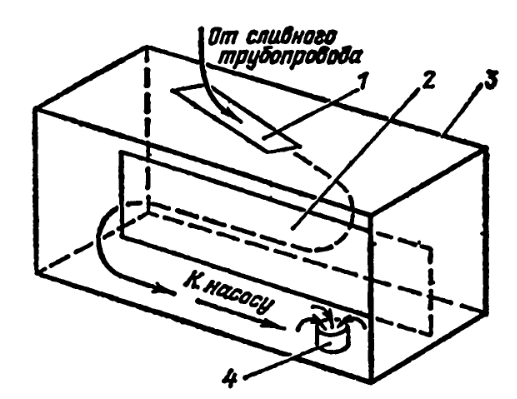

Масло из маслобака насосами прогоняется через маслоохладитель и фильтр и подается к подшипникам компрессора и другим потребителям (привод, муфты). После подшипников нагретое масло самотеком сливается в маслобак. Объем маслобака выбирается из условия 8—12-кратного обмена в течение 1 ч. Для улучшения выделения воздуха масло в баке движется сверху вниз, обтекая направляющее ребро (рис. 8.10). В баке могут быть установлены сетчатые фильтры грубой очистки, дополнительные решетчатые успокоители. На маслобаке установлены указатель уровня, термометр и ограничитель минимального и максимального уровней. В баке установлен электрический или паровой подогреватель масла. Размеры подогревателей выбирают таким об разом, чтобы масло в баке в течение 4 ч могло быть нагрето от 273 до 308 К (от 0 до +35°С). На баке предусмотрен «сапун» для соединения с атмосферой.

В схеме предусмотрено два маслонасоса: рабочий и резервный. Насосы должны подключаться к разным источникам питания. Иногда рабочий насос приводится непосредственно от вала компрессора. В этом случае в период пуска и остановки агрегатов система смазки работает с резервным насосом. Согласование работы основного и резервного насосов осуществляется системой автоматики агрегатов. Насосы снабжены клапанами предельного давления для защиты от чрезмерного повышения давления. Для предотвращения обратного потока масла через неработающий насос предусматривают обратные клапаны.

В маслосистемах применяются шестеренные и центробежные насосы. Каждый из двух шестеренных насосов рассчитан на 100%-ную подачу, центробежных — на 125%.

Теплота, отводимая маслом от подшипников, в маслоохладителе передается охлаждающей жидкости. Температурный выключатель контролирует температуру масла за холодильником. Два переключающихся холодильника имеют трубки для выпуска воздуха и заполнения маслом перед включением их в работу. Этим уменьшается количество воздуха, которое может попасть в систему смазки при переключении холодильников. Такая же система предусмотрена и на фильтрах. Разность температуры в нормально работающем холодильнике должна составлять: масла 10—15 К, охлаждающей воды 5—7 К.

Для системы смазки применяются два параллельно включенных сетчатых фильтра с размером ячейки 2,5 мк, для системы запирающей жидкости — патронные бумажные фильтры с размером ячейки 10 ммк. Перепад давления масла на фильтре примерно должен составлять: при нормальном состоянии 0,03 МПа, при загрязнении 0,1 МПа. Перепад давления измеряется дифманомет-ром. Отключение и заполнение фильтров осуществляются аналогично маслоохладителям.

За фильтром установлено реле давления, которое при падении давления в системе смазки ниже допустимого значения включает резервный маслонасос. При дальнейшем снижении давления другое реле давления подает импульс на остановку компрессора. Загрязнение фильтра контролируется по перепаду давления, измеряемому дифференциальным манометром.

Для обеспечения смазки подшипников во время выбега агрегата при отключенных масляных насосах (отключение питания привода) предусмотрен аварийный бачок, расположенный над агрегатом, в котором имеется достаточное количество масла для обеспечения нормального температурного состояния подшипников при выбеге. При падении давления в системе закрывается обратный клапан и масло из бачка поступает к подшипникам. Для регулирования количества смазки перед подшипниками установлены дроссельные шайбы.

В ряде точек маслосистемы предусмотрено измерение температуры и давления. Показания приборов могут сниматься на месте или передаваться на контрольный щит.

Система запирания уплотнений компрессоров

Для надежной работы концевых уплотнений компрессоров производится подвод к ним запирающей жидкости. Для этой цели в еоставе компрессорной установки предусматривается специальная система. В качестве запирающей жидкости часто используется минеральное масло.

Система запирания уплотнений может быть объединена с системой смазки. Но при этом необходимо иметь в виду, что газ не должен ухудшать смазывающую способность масла и не должен попадать в систему смазки. Возможны два варианта комбинированных систем:

- масло подается в систему смазки, а часть его отбирается и под более высоким давлением подается на уплотнения;

- масло под высоким давлением подается в систему уплотнений, а часть его путем дросселирования отводится для смазки узлов агрегата.

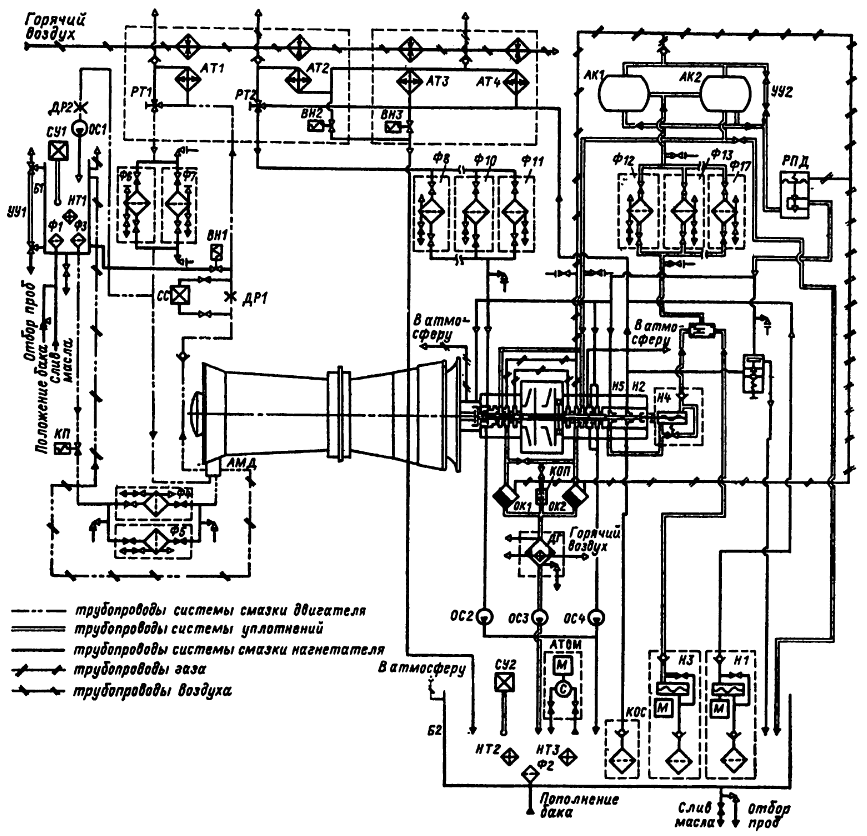

Схема комбинированной масляной системы приведена на рис. 8.11. Запирающая жидкость забирается из бака Б и насосами Н1, Н2, НЗ, Н4 через сдвоенный маслоохладитель АТ и фильтр Ф подается по системе к уплотнениям.

В баках Б1, Б2 предусмотрены устройства и приборы для контроля состояния.жидкости и температуры. Температурный регулятор РТ с ограничителем температуры отключает агрегат АМД, при чрезмерном повышении температуры жидкости. Для повышения температуры в баке установлен нагреватель НТ.

В каждой системе имеется два насоса: главный (рабочий Н2) и вспомогательный (резервный Н1), которые подключены к разным приводам. Насосы выбраны с запасом по подаче, по сравнению с - расходом, необходимым для системы. Для безопасной работы насосов и защиты оборудования системы от чрезмерного повышения давления установлены предохранительные клапаны КП. За каждым насосом имеются обратные клапаны для предотвращения обратного тока жидкости через неработающий насос КОС.

В холодильниках отводится теплота от запирающей жидкости. Для сохранения допустимого перепада температур предусмотрен температурный переключатель РТ. В фильтре оседают инородные включения, которые могут находиться в жидкости. Пропускная способность фильтра (степень загрязнения) контролируется разностью давлений, которая измеряется дифференциальным манометром.

Запирающая жидкость должна подводиться к уплотнению с определенным превышением давления над давлением газа. При изменении давления газа постоянство перепада давления обеспечивается регулятором перепада давления РПД или сигнализатором уровня в бачке-аккумуляторе СУ. Геометрическая разность отметок расположения бачка над агрегатом необходима для создания требуемой разности давления. Аккумулятор предназначен также для сглаживания колебаний давления и обеспечения резервного количества масла при падении давления в системе. Если уровень жидкости в бачке-аккумуляторе падает ниже допустимой величины, то реле уровня УУ отключает компрессор. Через аккумулятор постоянно протекает жидкость, благодаря чему обеспечивается постоянство температуры.

В уплотнении поток жидкости разделяется. Основное количество самотеком возвращается в бак. Через внутреннее плавающее кольцо попадает в пространство, смешивается с газом и отводится в сепа-рационное устройство, которое устанавливается на обеих сторонах компрессора и состоит из сепаратора и конденсатоотводчика О К. Отделенный газ сжигается в факеле или подводится на вход турбокомпрессора. Жидкость течет к дегазатору ДГ бака. Если в качестве запирающей жидкости применяют масло, процесс дегазации может быть ускорен при помощи подогревателя НТ. В конечном итоге масло возвращается в бак. Одним из достоинств систем запирающей жидкости является минимальное количество циркулирующей жидкости.

В ряде ответственных точек системы (подшипники, уплотнения и др.) должны быть установлены приборы для измерения давления и температуры. Показания приборов должны быть на местном щите КИП и автоматики и на центральном пульте управления.

Система КИП и автоматики компрессоров

Для обеспечения эксплуатационной надежности и безопасности работы компрессоров необходимо постоянно знать его важнейшие механические и термодинамические параметры. Только при быстром определении отклонений от нормального состояния можно своевременно принять меры для защиты компрессора и установки от разрушения.

Заводы-изготовители поставляют местные щиты приборов КИП и автоматики для компрессоров и привода; Они имеют все необходимые измерительные приборы для контроля, включая регулирующие устройства, системы сигнализации, блокировки и отключения.

При совместной работе в системе нескольких компрессоров применяются общестанционные системь автоматики, включающие и отключающие отдельные машины в зависимости от условий работы системы Эти системы обеспечивают также регулирование компрессора, привода арматуры и других вспомогательные устройств.

Наиболее важными факторами, подлежащими контролю в процессе эксплуатации, служит состояние подшипников, колебание и осевое положение ротора.

Наиболее простым является непосредственный контроль температуры отводимого от подшипника масла, которая при износе или повреждении вкладыша или шейки вала, а также при увеличении мощности трения из-за малой величины масляного клина может повышаться сверх допустимых пределов. Температура масла на выходе из подшипников не должна превышать 60 °С. Повышенная температура масла снижает его смазывающую способность из-за уменьшения вязкости. Контроль температуры осуществляется термодатчиками или термометрами сопротивления; в некоторых случаях дополнительно устанавливаются ртутные термометры.

Допустимая зона колебания температуры ограничивается контактным реле. При превышении установленной зоны температур подается звуковой предупреждающий сигнал или происходит отключение компрессора.

В некоторых компрессорах с помощью термодатчиков непосредственно измеряется температура вкладышей подшипников.

На сливных трубопроводах масла из подшипников выполняют смотровые окна для контроля протекания масла, его пенообразования и др.

Механические колебания вала и корпуса в значительной мере обусловливают надежность работы компрессора. Современные измерительные приборы позволяют с высокой точностью фиксировать малейшие изменения величины колебаний.

Механические колебания вала могут быть следствием различных нарушений в работе компрессора: натиров или других причин разба-лансирования рабочих колес; искривления оси вала из-за термических и ударных нагрузок; неполадок в подшипниках; возмущающего воздействия привода или передачи.

Для измерения колебаний валов используют зонды, датчик которых располагается в непосредственной близости от шеек валов. Датчик подает электрический сигнал, пропорциональный амплитуде колебаний вала. Допускаемая амплитуда колебаний зависит от частоты вращения и массы ротора. При низкой частоте вращения допускается большая амплитуда колебаний.

Для измерения вибрации корпусов подшипников и компрессора применяются сейсмодатчики, имеющие то преимущество, что ими можно производить измерения на смонтированном агрегате без существенных конструктивных доработок.

Осевое положение ротора относительно корпуса фиксируется указателем осевого сдвига. Причиной перемещения ротора в осевом направлении может быть износ сегментов упорного подшипника или ударные нагрузки, которые могут иметь место при работе компрессора в неустойчивой зоне. Регистрация перемещения чаще . осуществляется электрическим способом, реже — гидравлическим.

Все контролирующие приборы связаны с отключающими устройствами, которые вначале подают аварийный сигнал, а при необходимости зртем отключают агрегат для предотвращения его поломки.

Оснащение приборами КИП и автоматики зависит от назначения и степени ответственности агрегата. Следует помнить правило: автоматика должна обеспечивать надежную работу агрегата, не снижая его надежности.

Выбор мощности и исполнение электродвигателей

В зависимости от среды и категории помещения, в котором работает компрессор, к электродвигателю предъявляются определенные требования по взрывобезопасности. Выбор электродвигателя должен производиться в соответствии со специальными правилами.

Электродвигатели имеют исполнение: открытое, защищённое с са-мовенГиляцией и закрытое, продуваемое избыточным давлением воздуха (взрывозащищённое), с закрытыми продуваемыми контактными кольцами и уплотненной фундаментной ямой, входящей в вентиляционную систему электродвйгателя.

Электродвигатели охлаждаются потоком воздуха, проходящим через машину в режиме принудительной вентиляции, когда необходимый расход охлаждающего воздуха обеспечивается отдельно стоящими вентиляционными агрегатами, или в режиме самовентиляции, когда необходимый расход охлаждающего воздуха обеспечивается вентиляторами, встроенными в машину.

Температура охлаждающего воздуха в месте входа его в машину не должна превышать +35°С. При более высокой температуре номинальная мощность электродвигателя снижается. Если охлаждающий воздух на входе в электродвигатель имеет температуру ниже 0°С, расход воздуха должен уменьшаться таким образом, чтобы температура активных частей машины была не ниже 5°С. Для охлаждения электродвигателей в зависимости от направления движения охлаждающего воздуха в вентиляционных каналах статора различают две системы вентиляции:

- согласная — когда охлаждающий воздух движется по радиальным вентиляционным каналам сердечника статора в направлении от ротора к камере корпуса статора;

- встречная — когда охлаждающий воздух движется по радиальным вентиляционным каналам сердечника статора в направлении от камеры корпуса статора к ротору.

Все электродвигатели открытого исполнения работают с согласной системой вентиляции. Для охлаждения электродвигателей в закрытом продуваемом исполнении применяются как встречная, так и согласная системы.

Охлаждающий воздух к электродвигателю с согласной системой вентиляции подводится из уплотненной фундаментной ямы и отводится по воздуховоду, присоединенному к днищу корпуса статора. К электродвигателям со встречной системой вентиляции подвод воздуха осуществляется через нагнетательный патрубок, присоединенный к днищу машины, и отвод — непосредственно из-под щита в уплотненную фундаментную яму.

Вентиляция электродвигателей всех исполнений может осуществляться по разомкнутому циклу, когда охлаждающий воздух забирается снаружи помещения из атмосферы, подводится к электродвигателю по воздуховодам и затем выбрасывается в машинный зал или в атмосферу. При разомкнутом цикле вентиляции избыточное давление в системе поддерживается внешним вентилятором и регулируется заслонкой в патрубке для выхода горячего воздуха.

При замкнутом цикле вентиляции охлаждающий воздух циркулирует в замкнутом объеме через водяные охладители. При установке электродвигателя во взрывоопасных помещениях необходимо в любой точке вентиляционной системы двигателя поддерживать избыточное давление относительно помещения.

При замкнутом цикле вентиляции как в случае принудительной вентиляции, так и самовентиляции избыточное давление создается вентилятором подпитки, который должен компенсировать утечку из электродвигателя, воздуховодов и фундаментной ямы. Перед пуском электродвигатель продувают чистым воздухом.

В современных компрессорных установках, особенно в бесподвальном исполнении, широкое распространение находят электродвигатели с узлами вентиляции и охлаждения, вынесенными из фундаментной ямы над уровнем пола. Такое исполнение электродвигателей позволяет избежать больших герметичных фундаментных ям и сложных заглубленных воздуховодов.

При подборе электродвигателя для привода компрессора важно правильно выбрать его мощность. Избыток мощности неэкономичен, так как повышается стоимость электродвигателя, его вспомогательного оборудования и питающей сети, увеличивается плата за установленную мощность и повышенный расход электроэнергии вследствие снижения КПД при недогрузке электродвигателя, увеличиваются масса и габариты компрессорной установки и т.д. С другой стороны, недостаточная мощность электродвигателя не обеспечит удовлетворительную работу устаноки.

Существующий метод термодинамического расчета поршневых компрессоров [14] позволяет достаточно точно определить мощность, потребляемую компрессором, в зависимости от условий его работы. Эти условия характеризуются начальным и конечным давлением, начальной температурой и составом сжимаемого газа, а также начальной температурой охлаждающей воды. При эксплуатации компрессора условия его работы меняются. При выборе мощности электродвигателя следует исходить из тех значений параметров, которые определяют наибольшую нагрузку на электродвигатель при наиболее неблагоприятных условиях его работы.

Наиболее тяжелыми условиями для электродвигателя является зимнее врёмя, когда всасываемый газ имеет наименьшую температуру, — соответственно компрессор засасывает наибольшую массу газа. Чтобы не делать термодинамического расчета для условий работы компрессора, при которых получается максимальная мощность, можно воспользоваться уравнением для пересчета мощности с одних условий работы компрессора на другие.

По мощности, рассчитанном для самого тяжелого режима работы, можно выбирать электродвигатель без запаса мощности. Если полученная расчетом потребляемая компрессором мощность окажется больше ближайшей номинальной мощности электродвигателя, то необходимо рассмотреть возможность использования этого электродвигателя при измененном коэффициенте мощности.

Коммуникации компрессоров

Газопровод. Основной газопровод соединяет ступени компрессора и межступенчатую аппаратуру. Через него газ, последовательно сжимаясь по ступеням, проходит от коллектора всасывания (или другого источника сжимаемого газа) до коллектора нагнетания, трубы или емкости, принимающей сжатый газ. Основной газопровод дополняют трубопроводы к предохранительным клапанам (если они располагаются не на аппаратуре), а также байпасы, продувочные линии и другие вспомогательные коммуникации газа.

Трубопроводы выполняются из цельнотянутых труб с необходимыми фланцевыми разъемами для сборки и разборки как самих трубопроводов, так и аппаратуры. Сечение трубопроводов на участках от компрессора до буферной емкости нагнетания и от буферной емкости всасывания до компрессора принимают равным сечению патрубков компрессора. На участках между буферными емкостями допустимо уменьшение сечений в 1,5 раза. Размеры проходных сечений должны приниматься с учетом длины трубы, наличия местных сопротивлений, а также рода газа, чтобы в газопроводе не происходило больших потерь давления. Диаметр и толщину стенки труб принимают по допустимому к применению сортаменту труб завода — изготовителя компрессора с учетом прочности при действующем в них давлении.

На горячих трубопроводах больших диаметров, отличающихся большой жесткостью, необходимы компенсаторы температурных деформаций. До давления 2 МПа применимы линзовые компенсаторы, прй больших давлениях компенсация достигается за счет изгиба труб.

На линии всасывания в первую ступень компрессоров, сжимающих воздух или запыленный газ, устраивают фильтры. Широкое распространение получили масляные фильтры, в которых газ очищается, проходя через смазанные маслом сетки, решетки или другие насадки. Фильтры большой производительности выполняют самоочищающимися. Для компрессоров без смазки необходимы сухие фильтры. В них фильтрующие элементы делают из металлических сеток, стекловолокна пенополиуретана и других материалов.

Для надежного отключения линии всасывания компрессоров, сжимающих с давления, близкого к атмосферному, взрывоопасные или токсичные газы, устанавливают гидрозатворы, которые при длительных остановках и разборках компрессора на ремонт заполняют водой. Гидрозатвор может быть использован для защиты линии всасывания от повышения давления в ней сверх допустимого. Всасывающий трубопровод должен быть защищен от избыточного давления и от разрежения, поэтому перед каждым компрессором устанавливают запорную арматуру.

К линии всасывания компрессоров, сжимающих взрывоопасные газы, подводят трубопровод нейтрального газа, которым компрессор продувают после длительных остановок и разборок газопровода. Размеры этого трубопровода принимают в зависимости от давления нейтрального газа и способа продувки. При продувке с включением электродвигателя компрессора эти размеры должны быть достаточно большими, чтобы не возникло недопустимого разрежения в линии всасывания. На линии нагнетания за компрессором устанавливают обратный клапан, автоматически отсоединяющий линию нагнетания от компрессора. В качестве обратного клапана применяют самодействующие клапаны, установленные в специальном корпусе, и они должны быть легко доступны для обслуживания. Обратными клапанами снабжают и линии отвода газа от компрессора на межступенчатый отбор или очистку. Линию нагнетания для аварийной разгрузки компрессора через запорный клапан соединяют с атмосферой. Эта линия используется для вытеснения газа из компрессора при его продувке нейтральным газом. В газовых компрессорах на всех линиях, соединяющих газопровод с внешними коммуникациями, обязательна запорная арматура. Запорная арматура дублируется при давлении выше 4 МПа.

Для взрывоопасных и токсичных газов не допускается применение арматуры из чугуна. Для дистанционного и автоматического управления клапанами и задвижками их снабжают пневмо- или электроприводом. Газопровод испытывают на прочность гидравлическим давлением по правилам Госгортехнадзора СССР.

Байпасы. Для разгрузки при пусках и остановках поршневых компрессоров используются байпасы. Наиболее существенным для разгрузки является сочетание действий байпасов первой и последней ступеней компрессора. Нагрузка поршневого компрессора должна быть при полностью открытых байпасах не больше той, при которой электродвигатель компрессора может быть защищен. Для синхронного электродвигателя это означает, что время вхождения его в синхронизм не будет превышать допустимого.

Учитывая недостаточную герметичность регулирующих клапанов при высоком давлении, их часто дублируют запорными клапанами.

В компрессорах с отбором или подводом газа между ступенями в дополнение к байпасу с последней ступени на первую используются и другие байпасы.

В ряде случаев при эксплуатации компрессоров байпасами пользуются для уменьшения подачи компрессоров. Этот прием приводит к значительно большему расходу электроэнергии на привод компрессора, чем при использовании специальных устройств для изменения производительности, поэтому пользоваться им нельзя.

При расчете байпасов проверяют выбранные проходные сечения в них на условия разгрузки компрессора при пуске. Для этого необходимо определить, какую мощность будет потреблять компрессор при полностью открытых байпасах. Расчет ведется методом последовательных приближений.

Продувка конденсата. Отделяемый в объемных компрессорах вла-гомаслоотделителями конденсат — вода, масло, конденсирующиеся при сжатии составные части газа (тяжелые углеводороды и т.д.) — периодически вручную или автоматически отводятся (продуваются) в продувочный бак, где происходит отделение от жидкости находящегося в ней или прорывающегося при продувках газа. Газ возвращается в линию всасывания, сбрасывается в атмосферу или подается на «факел», а жидкость сливается или используется для регенерации масла.

Кроме влагомаслоотделителей продуваются. буферные емкости, если в них возможно накапливание конденсата. Режим продувок устанавливают в зависимости от количества конденсата и размеров аппаратуры.

Линия продувки от каждого продуваемого аппарата идет в коллектор, соединенный с продувочным баком. На каждой лцнии устраивают два клапана, один — основной, управляемый вручную, или автоматически для производства продувок, другой — дублирующий, устанавливаемый непосредственно у продуваемого аппарата, для отключения линии на ремонт. Размеры продувочных линий в зависимости от давления, количества конденсата и способа продувки.

В дожимающих компрессорах устраивают два продувочных бака, один из них находится под давлением всасывания, другой — под атмосферным давлением. При этом первый бак продувают во второй. Автоматическая продувка должна производиться при достижении определенного положения уровня конденсата. Этим, помимо упрощения обслуживания, достигаются повышение экономичности работы компрессора за счет исключения прорывов газа при продувках.

Отвод газа из сальников. Для отвода газа из сальников устраивают трубопроводы, соединяющие каждый сальник с баком-отстойником, в котором происходит разделение газа и уносимого им, масла. Масло сливается периодически или непрерывно через гидрозатвор. Газ отводится в линию всасывания, если давление всасывания близко к атмосферному, в атмосферу или на «факел». На линии отвода, газа устанавливают дроссельную диафрагму для сигнализации о недопустимых протечках газа через сальники.

Водопровод. В компрессорной установке для подвода охлаждающей воды к холодильникам и другим нагретым узлам компрессора служит водопровод. Подвод воды осуществляется от магистрального водопровода под давлением 0,3—0,4 МПа. Слив воды, как правило, выполняется открытым (без давления). Это позволяет осуществлять визуальный контроль за наличием потока воды, а также легко осуществлять регулировку распределения воды по отдельным линиям. Вода в этом случае сливается через сливную воронку, устанавливаемую в машинном зале. Возможно выполнение водопровода с закрытым сливом под давлением и без давления. Слив под давлением обеспечивает подачу нагретой воды на градирню без применения специальных насосов. Закрытый слив не допускает выхода сжимаемого газа в помещение в случае его утечки в воду. Закрытый слив требует установки специальных приборов для контроля за наличием потока воды, усложняет обслуживание компрессорной установки, снижает надежность ее работы, поэтому применяется редко.

На линии магистрального водопровода устанавливают задвижку для отключения воды. За задвижкой присоединяют манометр, измеряющий давление воды в водопроводе.

Обычно каждый из холодильников имеет - независимый подвод и слив воды. При сжатии газов, содержащих легко конденсирующиеся фракции, выходящую из холодильников воду используют для охлаждения цилиндров поршневого компрессора. Для сокращения количества сливных лцний и упрощения водопровода цилиндры и крышки цилиндров поршневого компрессора часто охлаждают последовательно. Не рекомендуется объединять несколько отводов для слива воды в одну линию, так как при этом может остаться незамеченным отсутствие воды в одном из охлаждаемых узлов компрессора.

На линиях подвода воды устанавливают клапаны для отключения от водопровода охлаждаемых узлов и для регулировки подачи к ним воды. Регулировку производят по температуре воды на сливе, для чего каждую линию слива снабжают термометром. Температура на сливе не должна превышать 40°С. При нормальной работе холодильников нагрев воды в них должен составлять 10—15°С. Допускается скорость воды в водопроводе до 1—-2 м/с. Для сЛивной воронки скорость должна быть меньше 1 м/с.

При конструировании водопровода необходимо обеспечить возможность слива воды из всех участков водопровода. Для этого устраивают дренажные отводы и спускные пробки, а также выпуск воздуха из воздушных мешков. Расход воды на охлаждение газа в холодильниках определяют тепловым расчетом холодильников. При использовании оборотной воды охлаждение ее производят в градирнях.